Nel contesto del continuo ricerca della produzione verde e dell'ottimizzazione dei costi nel settore della lavorazione della plastica, il controllo del consumo di energia degli estrusori come attrezzature ad alta intensità energetica sta diventando sempre più critica. Gli esperti del settore sottolineano che la regolazione fine dei parametri chiave del Canna a vite conica ha dimostrato di essere una svolta efficace nella riduzione del consumo di energia unitaria. Quanto segue si concentra su tre strategie di ottimizzazione principale:

1. Geometria a vite: la pietra angolare del design ad alta efficienza energetica

Abbinamento del cono: abbinare accuratamente il rastremazione con le proprietà del materiale (come la sensibilità termica in PVC) per ottimizzare l'efficienza di trasporto solido e di fusione. Un cono troppo grande causerà un sovraccarico nella zona di fusione e un cono troppo piccolo comporterà una compressione insufficiente: entrambi aumenteranno un consumo di energia inefficace.

Rapporto di compressione preciso: personalizzare il rapporto di compressione (di solito 2,5-4,0) in base alla variazione della densità delle materie prime (polvere da sciogliere) per garantire un processo di fusione regolare ed efficiente ed evitare gli sprechi di energia a causa di eccessivi taglio o scarso scarico.

Struttura e piombo del filo: per materiali altamente riempiti o sensibili al taglio, l'uso di elementi di miscelazione ottimizzati (come l'angolo di blocco impastabile, la larghezza) e le variazioni del piombo possono ridurre significativamente il consumo di energia garantendo al contempo la qualità della dispersione.

2. Coordinamento dei parametri di processo: la chiave per l'efficienza operativa

Ottimizzazione della curva di temperatura: evitare semplici incrementi lineari dei valori impostati per ciascuna zona di temperatura. Impostare un controllo di temperatura preciso in base alla curva caratteristica di fusione del materiale, in particolare impedire alla fusione surriscaldata di entrare nella sezione di misurazione, che può ridurre il consumo di energia di riscaldamento e il carico di raffreddamento.

Bilanciamento della velocità e della coppia: alta velocità ≠ uscita elevata. Sotto la premessa della stabilità di estrusione, trova il miglior equilibrio tra velocità della vite, coppia e uscita. La riduzione dell'efficienza motoria causata dal sovraccarico è una trappola per il consumo di energia nascosta.

Fine pressione di back pressione: ridurre in modo appropriato la contropressione della sezione di misurazione (sotto la premessa di garantire la qualità della plastificazione) può ridurre efficacemente il carico di vite e la corrente del motore di azionamento può essere ridotta del 5%-15%.

3. Monitoraggio e prevenzione dell'usura: protezione dell'efficienza energetica a lungo termine

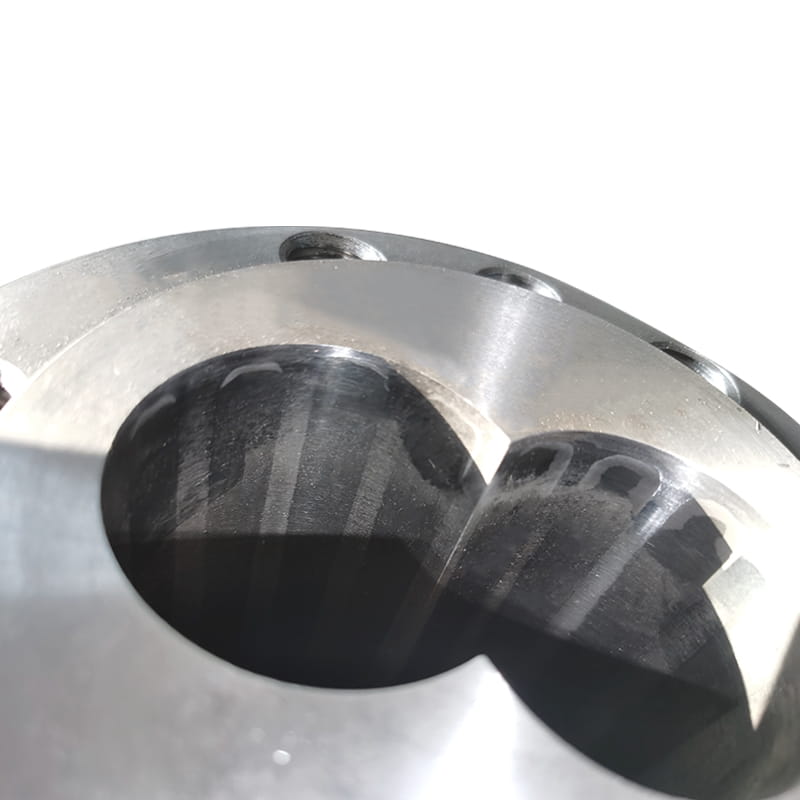

Gestione del gap: rilevare regolarmente e accuratamente il divario tra la vite e la canna. Quando il divario supera lo standard, aumenta il tasso di reflow di fusione (i dati misurati spesso superano il 15%), il che significa che il consumo di energia aumenta in modo significativo alla stessa produzione. La riparazione o la sostituzione tempestiva è una scelta economica.

Tecnologia di rafforzamento della superficie: per materiali abrasivi specifici (come materiali rinforzati in fibra di vetro), i processi di trattamento a nitridico o bimetallici vengono utilizzati per migliorare la durezza superficiale e la resistenza all'usura della vite/canna e mantenere la stabilità del gap operativo a lungo termine.