Guida alle barili a vite coniche: svelare il componente del nucleo

Nei campi di trasformazione composti ed estrusioni di industrie come materie plastiche, sostanze chimiche, cibo e prodotti farmaceutici, il Canna a vite conica svolge un ruolo vitale. È il componente principale di a Estrusore a vite gemello conico , offrendo vantaggi di elaborazione unici distinti dagli esplositori a doppia vite e a vite singoli a causa del suo design specifico.

1. Struttura e caratteristiche di design

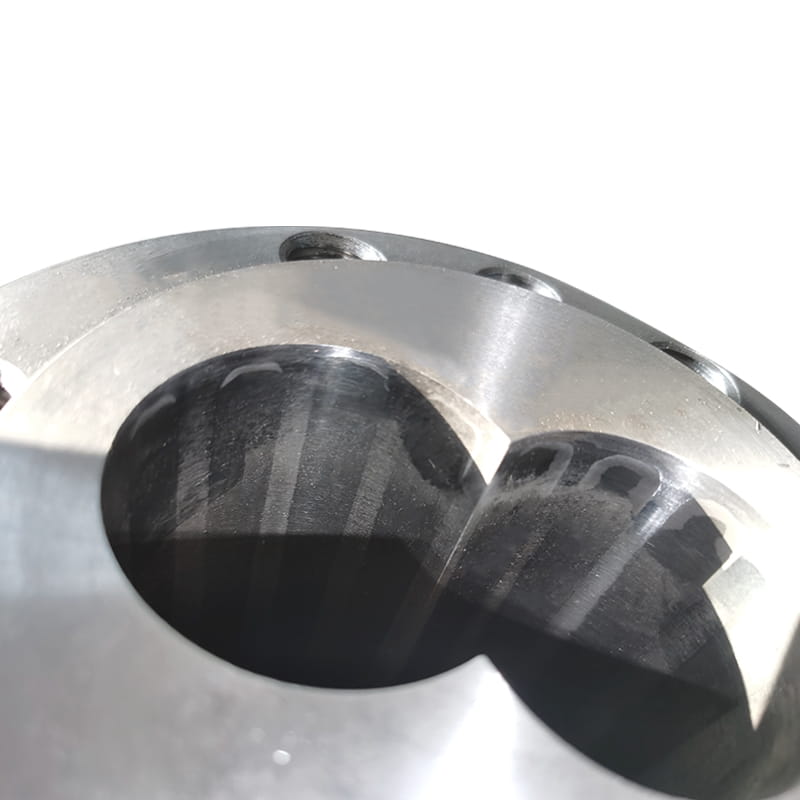

Come suggerisce il nome, la caratteristica del nucleo della canna a vite conica è la sua "conico" progetto. Immagina due viti con voli elicoidali; Non sono cilindri paralleli ma assomigliano a due coni o coni troncati che indicano apice-apex, alloggiati all'interno di un barile conico abbinato.

- Due viti: Tipicamente configurato per Contra-rotazione, non intermeshing operazione. Ciò significa che le viti ruotano in direzioni opposte (una in senso orario, una in senso antiorario) e i loro voli Non intrecciare Durante la rotazione (a differenza delle viti gemelle intermeshing in cui i voli si mescolano insieme).

- Design conico:

- Fine Feed (ingresso): Diametro più grande. Ciò fornisce una grande area di apertura, facilitando l'alimentazione liscia di materiali ingombranti e soffici (come polveri, pellet, riciclato) o materiali a bassa densità.

- End di scarico (fine del dado): Diametro più piccolo. Poiché il materiale viene trasmesso in avanti, compresso, fuso e miscelato, il cono affusolato genera naturalmente una crescente pressione sul materiale (agendo come una pompa di fusione).

- Elementi di volo: Le superfici a vite di solito sono dotate di voli continui (simili ai voli singoli di grandi dimensioni). La profondità del volo, il passo e altri parametri sono progettati in base alle proprietà dei materiali e ai requisiti di processo.

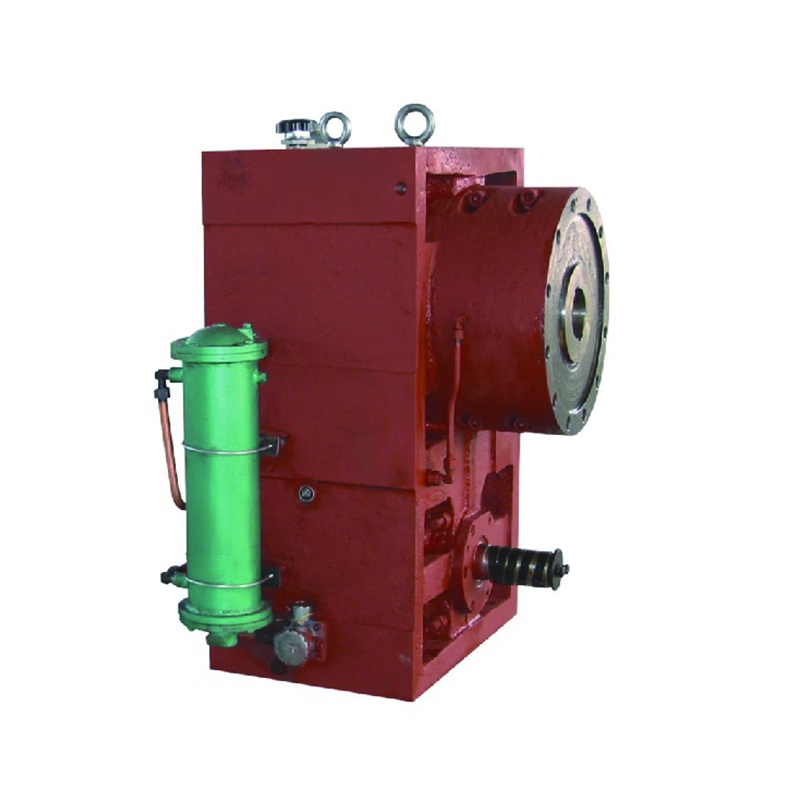

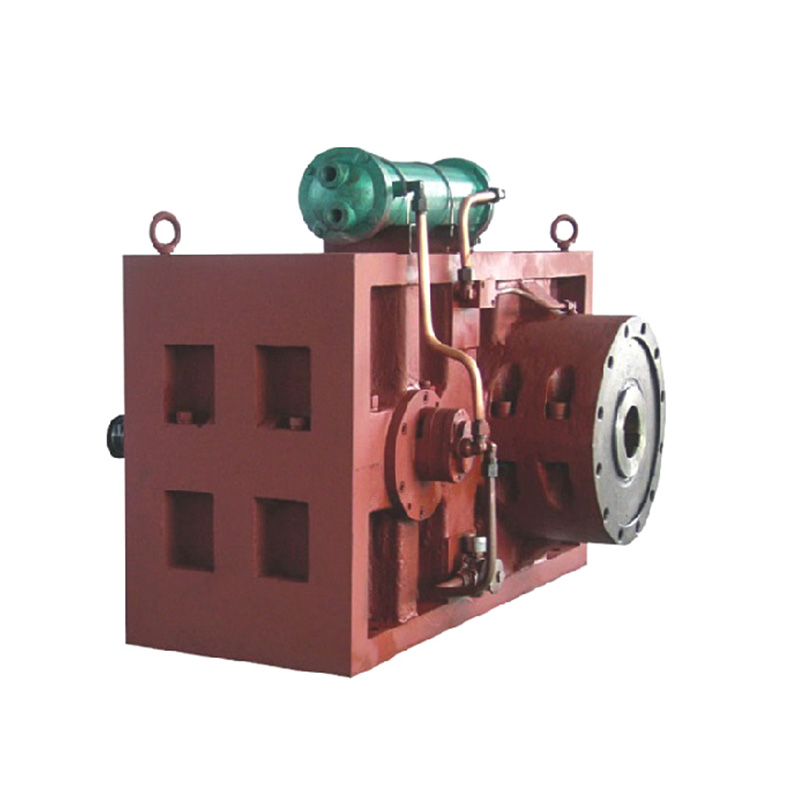

- Barile: Il contorno interno corrisponde al cono della vite, formando una camera di elaborazione chiusa. La canna è in genere segmentata e dotata di sistemi di riscaldamento/raffreddamento (riscaldamento/raffreddamento elettrico, olio) e sensori di temperatura.

2. Principio di lavoro

Il materiale entra dalla tramoggia di alimentazione nella sezione di alimentazione ampia e viene trasmesso in avanti dalle viti rotanti:

- Trasporto e compressione:

- Poiché il diametro della vite diminuisce dall'alimentazione all'altra, la profondità di volo diventa anche più superficiale (il volume del volo diminuisce). Poiché il materiale viene trasmesso in avanti, il suo spazio è progressivamente compresso, aumentando la densità.

- Questo compressione volumetrica progressiva è uno degli effetti fisici fondamentali del design conico, applicando una pressione delicata ma continua al materiale (in particolare le polveri), aiutando nello sfiato e nella compattazione iniziale.

- Fusione:

- Il calore di attrito generato per compressione, combinato con riscaldamento a barile esterno, aumenta la temperatura del materiale (in particolare le termoplastiche), iniziando lo scioglimento.

- Il design conico promuove una fusione relativamente uniforme e delicata.

- Miscelazione e omogeneizzazione:

- Sebbene le viti non si intrecciano, esistono spazi vuoti (spazi) tra le punte del volo della vite e la parete della canna e tra i fianchi di volo delle due viti.

- Il materiale subisce taglio intenso all'interno di queste lacune. Allo stesso tempo, il materiale viene spinto e scambiato tra le due viti, raggiungendo la miscelazione distributiva. Il tempo di permanenza relativamente lungo aiuta anche a miscelazione e omogeneizzazione.

- Venting/Devolatilization:

- L'aria, l'umidità o le piccole molecole volatili intrappolate durante l'alimentazione vengono più facilmente spremute durante la compressione. I barili conici spesso sono dotati di porte di sfiato Progettato a valle della zona di compressione, utilizzando la pressione negativa (espansione del materiale o assistenza al vuoto) in questo punto per una rimozione volatile efficiente.

- Accumulo di pressione:

- Poiché il materiale viene trasportato all'estremità di scarico del diametro più piccolo, la sezione trasversale della vite è minima e i canali di volo sono più bassi. Ciò significa che alla stessa velocità della vite, la pressione di trasporto per unità di area aumenta in modo significativo, creando un naturale Effetto "Melt Pump" . Ciò fornisce un'alta pressione stabile e facilmente stabilita per il dado.

- Scarico: La fusione omogeneizzata viene spinta ad alta pressione attraverso la matrice montata all'estremità anteriore della canna, formando la forma desiderata (ad es. Pipe, foglio, asta, palline).

3. Vantaggi del core

- Prestazioni di alimentazione eccezionali: La gola di alimentazione di grandi dimensioni è ideale per la gestione di materiali di alimentazione difficili da alimentare come polveri, riciclato a bassa densità di bulk o materiali rinforzati in fibra. Minimizza il ponte.

- Devolatilizzazione/sfiato efficiente: La compressione volumetrica naturale e la successiva progettazione della zona di espansione (alle prese d'aria) lo rendono ideale per i materiali con alta umidità o contenuto volatile, offrendo un'elevata efficienza di devolatizzazione.

- Plastizzazione delicata e miscelazione: La compressione progressiva e i tassi di taglio relativamente più bassi (rispetto ai gemelli intermeshing co-rotanti) forniscono un processo più delicato, particolarmente adatto per:

- Materiali sensibili al calore: Il PVC (polivinil cloruro) è l'applicazione per eccellenza, minimizzando efficacemente la degradazione.

- Materiali sensibili al taglio: Come alcuni elastomeri, biopolimeri, compositi di plastica in legno (riducendo la rottura delle fibre).

- Materiali che richiedono conservazione delle proprietà fisiche (ad es. Peso molecolare).

- Capacità di accumulo di pressione superiore: L'estremità di scarico conico genera naturalmente l'alta pressione, rendendola ideale per l'estrusione diretta (ad es. Profili, tubi) o fornendo una pressione stabile per le apparecchiature a valle (ad esempio, la matrice di pelletizzazione).

- Caratteristiche autopulenti (relativo): La contro-rotazione e la progettazione del volo offrono un grado di autopulente, riducendo la stagnazione e il degrado dei materiali.

- Consumo di energia relativamente basso: Il taglio delicato implica in genere un ingresso di energia meccanica (PMI) più bassa.

- Elevata capacità di riempimento: Si comporta bene quando si maneggiano materiali con alto contenuto di riempimento (ad es. Carbonato di calcio, farina di legno).

4. Aree di applicazione primaria

Gli estrusori conici a doppia vite (nucleo: canna a vite conica) sono particolarmente adatti per:

- Elaborazione in PVC: Loro L'applicazione più classica e più grande , incluso:

- Rigido PVC (UPVC): Tubi, profili (finestra/porta), fogli.

- PVC flessibile (PVC-P): Rivestimento di filo/cavo, tubo, pellicola, pelle artificiale.

- Altri materiali sensibili al calore o sensibili al taglio: Come CPE, CPVC, TPE, TPU, alcune materie plastiche biodegradabili.

- Estrusione del profilo: Profili della finestra/porta, finitura, ecc. (Spesso abbinato a linee di calibrazione/raffreddamento a valle).

- Estrusione di tubi: Tubi di plastica di varie dimensioni.

- Pelletizzazione/Compounding: Soprattutto per le attività composte che richiedono un'alta deviatilizzazione o coinvolgendo materiali sciolti (ad es. Pelletizzazione della miscela a secco in PVC, pelletizzazione del riciclato).

- Compositi altamente riempiti: Come substrati pavimenti in plastica in legno (WPC), compositi in plastica in pietra (SPC).

- Devolatilizzazione/de-solventizzazione: Elaborazione di soluzioni polimeriche o fanghi contenenti solventi o grandi quantità di volatili.

5. Limitazioni rispetto alle viti gemelli co-rotanti parallele

- Intensità di miscelazione (in particolare miscelazione dispersiva): Il design non-rotante non intermeeshing fornisce generalmente inferiore intensità di taglio e azione di miscelazione meno complessa di viti gemelle parallele in intermeshing. I gemelli paralleli sono superiori per le applicazioni che richiedono una dispersione di taglio molto elevata (ad es. Dispersione di nano-filler, fusione di componenti ad alta viscosità).

- Limitazione della velocità della vite: Il design conico presenta problemi di bilanciamento dinamico più complessi ad alta velocità, in genere con conseguente velocità massima inferiore (ad esempio, decine a poche centinaia di giri / min, rispetto a centinaia o anche oltre un migliaio di giri / min per gemelli paralleli).

- Limitazione della throughput: Limitato dalla velocità della vite e dal design del volume di volo, è throughput massimo assoluto La capacità è generalmente inferiore rispetto alle viti gemelle parallele co-rotazione ad alta velocità.

- Flessibilità di configurazione della vite: Le viti coniche sono generalmente integrali o hanno una modularità limitata. La loro flessibilità per diverse combinazioni di elementi di volo è molto più basso delle viti gemelle parallele altamente modulari (che possono combinare liberamente il trasporto, impasto, elementi inversi, ecc.). La regolazione del processo si basa maggiormente sulla temperatura, la velocità, la velocità di avanzamento e la progettazione intrinseca delle viti.

- Distribuzione del tempo di permanenza (RTD): La distribuzione del tempo di permanenza tende ad essere più ampia rispetto alle viti gemelle parallele.

6. Considerazioni chiave per la selezione e l'uso

- Caratteristiche del materiale: Polvere/pellet? Densità di massa? Stabilità termica? Sensibilità al taglio? Contenuto di umidità/volatile? Requisiti di miscelazione? Questa è la base primaria per la scelta delle viti gemelle coniche vs. parallele.

- Obiettivo di processo: Principalmente estrusione? O pelletizzante? La deviatilizzazione è un requisito fondamentale? Qual è il throughput target?

- Design conico (rapporto L/D e angolo di cono): Il rapporto di lunghezza/diametro (L/D, lunghezza della vite efficace rispetto al diametro di scarico) e il rapporto di compressione dell'influenza dell'angolo conico specifico, il tempo di permanenza, l'efficienza di miscelazione e la capacità di accumulo di pressione.

- Design a vite: Flight Pitch, Profilo di profondità di volo, ecc., Necessità di ottimizzazione per il materiale e il processo.

- Controllo della temperatura del barile: Il controllo preciso della temperatura zonale è fondamentale, specialmente per i materiali sensibili al calore (ad es. PVC).

- Gamma di velocità della vite: Deve soddisfare i requisiti di taglio e throughput del processo.

- Drive Power & Torque: Deve fornire sufficienti input di energia, in particolare sotto un'elevata resistenza alla testa di stampo.

- Manutenzione: Monitorare l'usura a vite e canna (specialmente con materiali altamente riempiti), facilità di pulizia (evita i punti morti) e implementa regolarmente programmi di manutenzione.