IL canna a vite conica è il cuore di molti processi di stampaggio di estrusione e iniezione, che influiscono direttamente sulla qualità del prodotto, la produttività, l'efficienza energetica e la durata operativa. Scegliere quello corretto per una macchina specifica e l'applicazione non è semplicemente un'attività di approvvigionamento; È una decisione di ingegneria fondamentale. La selezione di scarsa può portare a una produzione scadente, tempi di inattività aumentati, riparazioni costose e sostituzione prematura. Ecco un approccio strutturato per fare questa scelta cruciale:

Comprendi le specifiche della tua macchina:

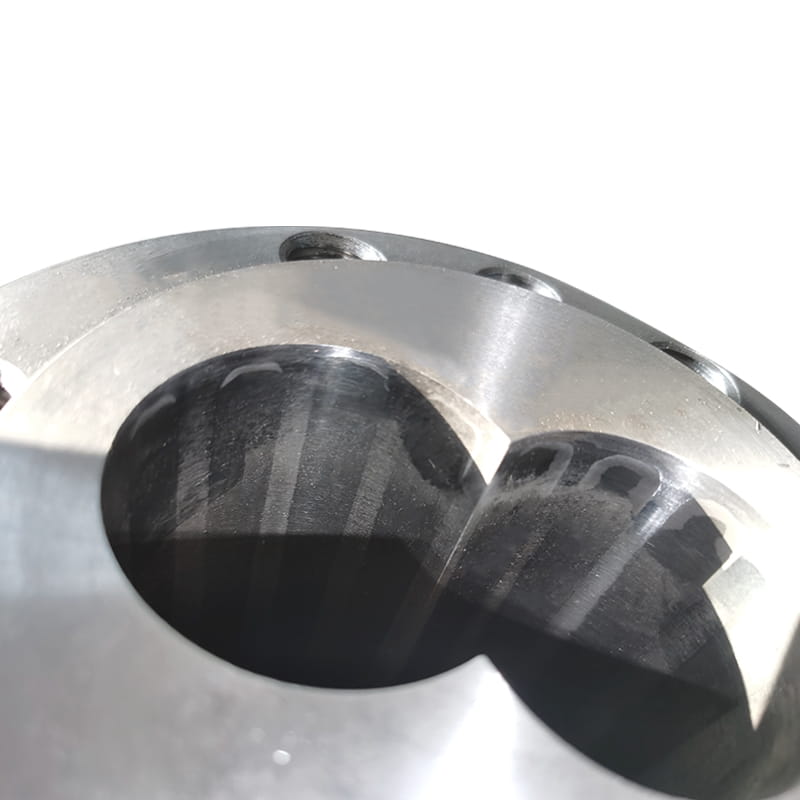

La compatibilità è fondamentale: il gruppo canna a vite conico deve essere progettato specificamente per la marca, il modello e la forza di serraggio della macchina. Le dimensioni chiave includono la lunghezza della vite, il diametro (maggiore e minore), la progettazione del volo e le specifiche interne di cono e rivestimento del barilotto abbinato. Consultare sempre la documentazione tecnica del produttore della macchina per requisiti esatti.

Vincoli del sistema di guida: considera le capacità di coppia e potenza del sistema di guida della macchina. Una progettazione a vite sovradimensionata o eccessivamente aggressiva può sovraccaricare l'unità, portando a inefficienza o guasto.

Analizzare il materiale elaborato / i:

Caratteristiche del materiale: diversi polimeri (PVC, PO, PS, resine ingegneristiche, contenuto riciclato, composti riempiti) hanno comportamenti di flusso molto diversi, punti di fusione, sensibilità al taglio e potenziale di degradazione o abrasione. Il design della vite (rapporto di compressione, la profondità di volo, gli elementi di miscelazione) e il materiale del rivestimento a canna devono essere ottimizzati per il materiale / i primario.

Resistenza alla corrosione e all'abrasione: elaborazione di materiali corrosivi (ad es. Alcune formulazioni in PVC, fluoropolimeri) richiedono rivestimenti a barili specializzati (ad es. Leghe bimetalliche, nichel). I riempitivi abrasivi (vetro, minerali, fibre di carbonio) richiedono fodere a canna e superfici a vite indurite con rivestimenti specifici (ad es. Carburo di tungsteno, nitriding specializzato) per resistere all'usura.

Definisci i requisiti del processo:

Tasso di uscita ed efficienza: la produzione di produzione richiesta detta la dimensione della vite e gli elementi di progettazione che influenzano la capacità di fusione e l'efficienza della plasticazione.

Bisogni di miscelazione e omogeneizzazione: il processo richiede una miscelazione distributiva o dispersiva intensiva (ad es. Per coloranti, additivi, fusione di Regrind)? I disegni a vite che incorporano sezioni di miscelazione (ad es. Maddock, ananas, voli barriera) affrontano queste esigenze ma aggiungono complessità.

Controllo e stabilità della temperatura: una gestione termica precisa è fondamentale. Il design della vite può influenzare il riscaldamento a taglio, mentre le zone di raffreddamento a botte e la tecnologia di riscaldamento devono essere adeguate per il profilo termico del materiale.

Time di permanenza e rischio di degradazione: per i materiali sensibili al calore (come il PVC rigido), è essenziale ridurre al minimo il tempo di permanenza e il calore di taglio. I design a vite con rapporti di compressione più bassi e voli ottimizzati aiutano a mitigare il degrado.

Valuta le specifiche per viti e barili:

Rapporto L/D (lunghezza a diametro): mentre lo standard per le viti parallele, l'equivalente conico si riferisce all'efficace lunghezza di lavoro che influenza la fusione, la miscelazione e lo sviluppo della pressione.

Rapporto di compressione (CR): critico per lo scioglimento e l'omogeneizzazione. CR più elevati forniscono taglio e compressione più intensi (buoni per le poliolefine), mentre i CR inferiori sono più delicati (essenziali per i materiali sensibili in PVC).

Design e geometria del volo: il numero di voli, profondità del canale, pitch ed eventuali elementi speciali (sezioni di miscelazione, barriere) definiscono il materiale di trasporto, scioglimento e comportamento di miscelazione.

Trattamenti e materiali di superficie: le superfici a vite e le fodere a canna sono indurite/rivestite per la resistenza all'usura (nitriding, leghe specializzate, fodere bimetalliche, rivestimenti HVOF). La scelta dipende fortemente dall'abrasività/corrosività materiale.

Valuta la capacità e il supporto del produttore:

Competenza ingegneristica: scegli un fornitore con esperienza comprovata nella progettazione di barili a vite coniche per il tuo tipo di macchina e applicazione specifici. Cerca supporto tecnico durante la fase di specifica.

Qualità e coerenza della produzione: la lavorazione di precisione e il trattamento termico non sono negoziabili per le prestazioni e la longevità. Informarsi sui processi di controllo della qualità.

Tracciabilità e certificazione del materiale: garantire che i componenti critici (fodere, metalli di base, rivestimenti) sono dotati di certificazioni materiali adeguate.

Supporto e servizio tecnico: la disponibilità di rapida assistenza tecnica, una guida per la risoluzione dei problemi e i servizi di riparazione affidabili sono preziosi.

Tempi di lead e disponibilità dei pezzi di ricambio: considera la capacità del fornitore di soddisfare i requisiti della sequenza temporale e i componenti di ricambio di stock critici.

La selezione della canna a vite conica giusta richiede un'attenta considerazione della compatibilità della macchina, delle proprietà dei materiali, degli obiettivi di processo e delle specifiche tecniche.

Novità del settore

Casa / Notizia / Novità del settore / Come scegliere la canna a vite conica giusta per la tua macchina?

Categorie di prodotti

Come scegliere la canna a vite conica giusta per la tua macchina?

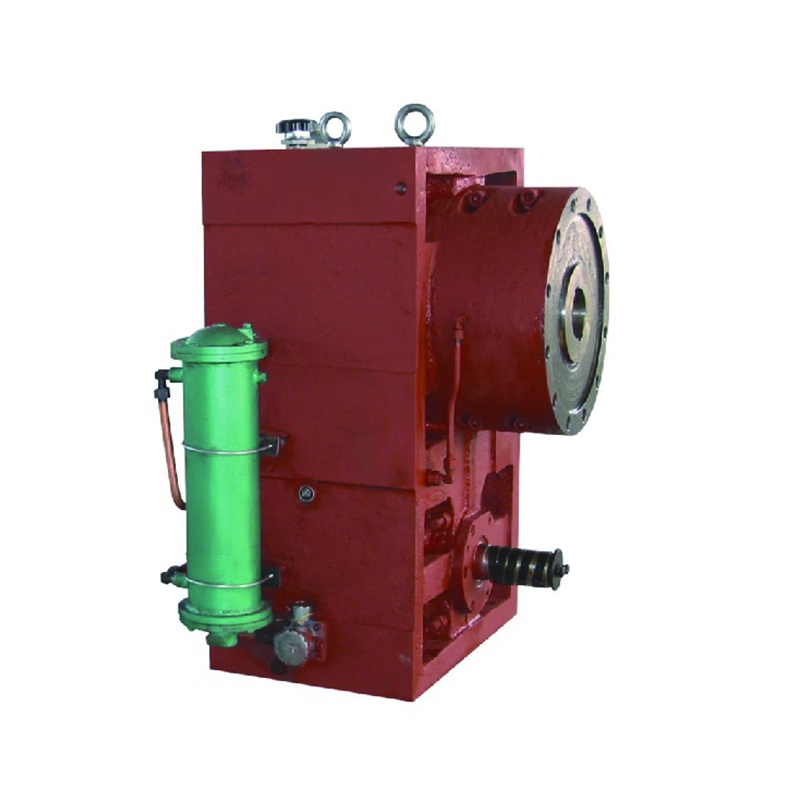

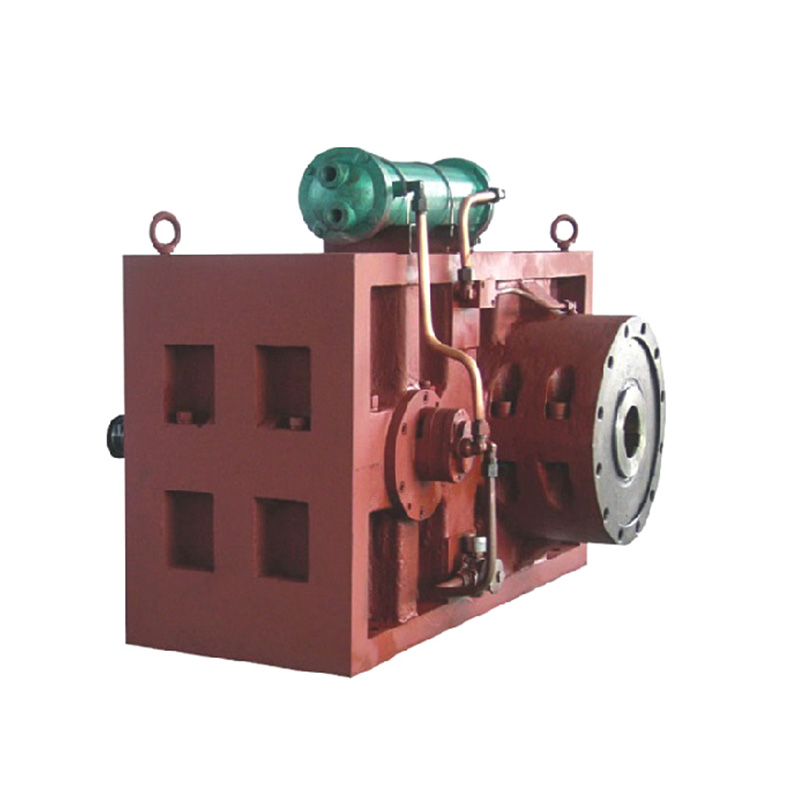

Prodotti consigliati

CONTATTACI E RICHIEDI UN PREVENTIVO

PRIORITÀ DI CONOSCERE I NOSTRI NUOVI PRODOTTI

PRIORITÀ DI CONOSCERE I NOSTRI NUOVI PRODOTTI

INFORMAZIONI DI CONTATTO

- Telefono/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - indirizzo web: www.dowell-machinery.com www.dowell-machinery.net

- Aggiungere: N. 101-2, Free Trade North 1st Road, parco industriale ad alta tecnologia, distretto di Dinghai, città di Zhoushan, Provincia di Zhejiang, Repubblica Popolare Cinese

Diritto d'autore©2023 Zhejiang Dowell Machinery Co.,Ltd. Tutti i diritti riservati. Produttori di macchinari per l'estrusione di plastica Fornitori di cilindri a vite in plastica