La questione di Canna a vite conica La compatibilità all'interno dei sistemi di estrusione a due stadi è una considerazione frequente per i processori che cercano prestazioni migliorate, in particolare per materiali impegnativi o applicazioni esigenti. Comprendere questa relazione è cruciale per ottimizzare l'efficienza, la qualità del prodotto e la longevità delle macchine. Pur non essendo una soluzione plug-and-play universale, le barri a vite coniche offrono vantaggi distinti che possono essere altamente compatibili e benefici all'interno di una configurazione a due stadi ben ingegnosa.

Comprensione dei componenti:

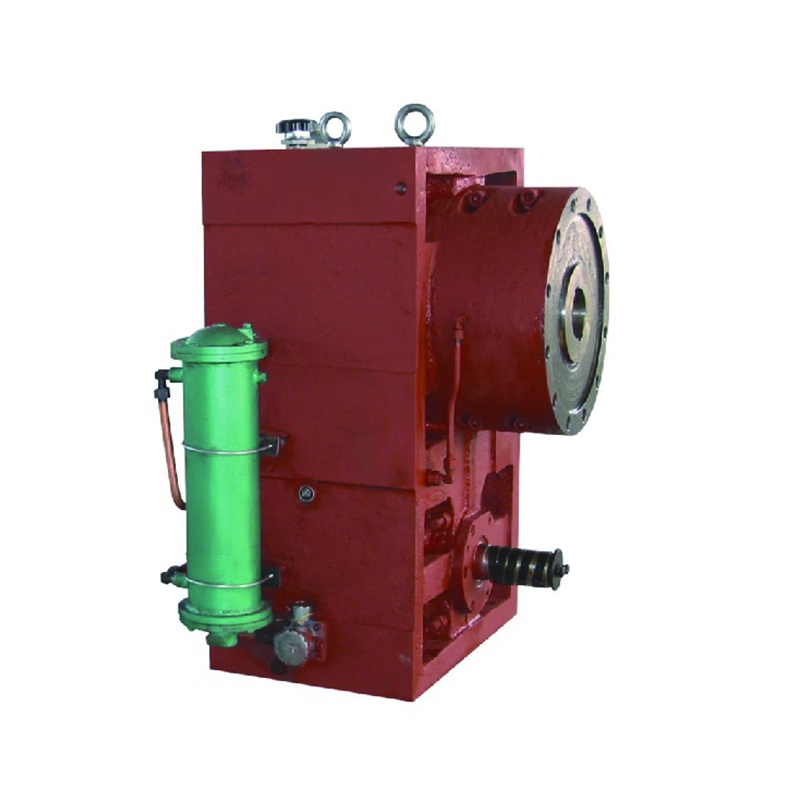

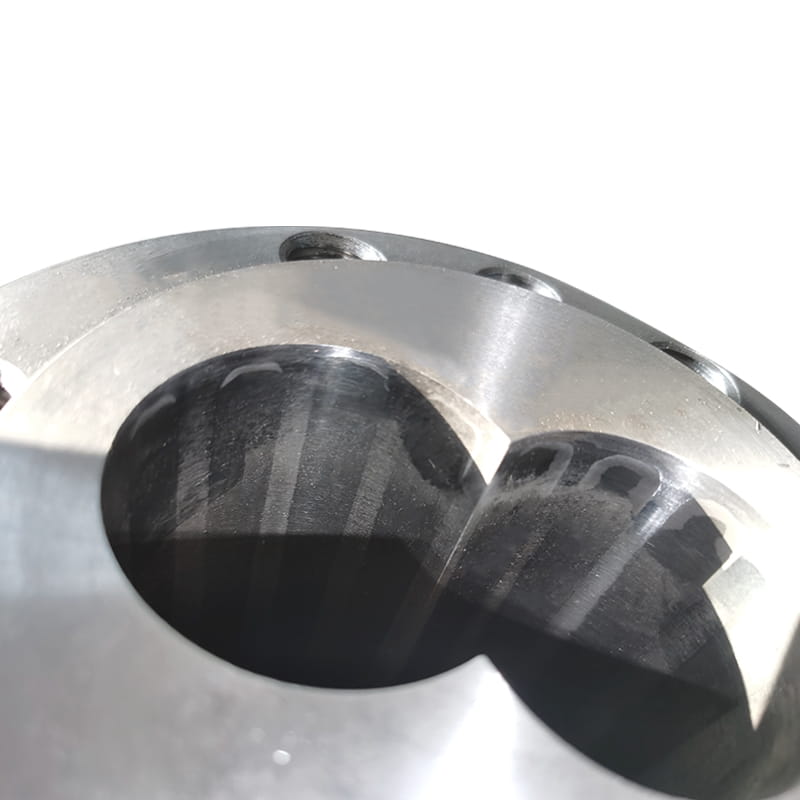

Canna a vite conica: questo design presenta una vite e una canna in cui il diametro diminuisce gradualmente dalla sezione di alimentazione verso l'estremità di scarico. Questa geometria crea intrinsecamente rapporti di compressione più elevati e genera una significativa accumulo di pressione a una lunghezza più breve rispetto ai progetti paralleli. Le forze chiave della canna a vite conica si trovano nella sua eccezionale efficienza di fusione, capacità di miscelazione superiore e stabilità intrinseca in condizioni ad alta pressione.

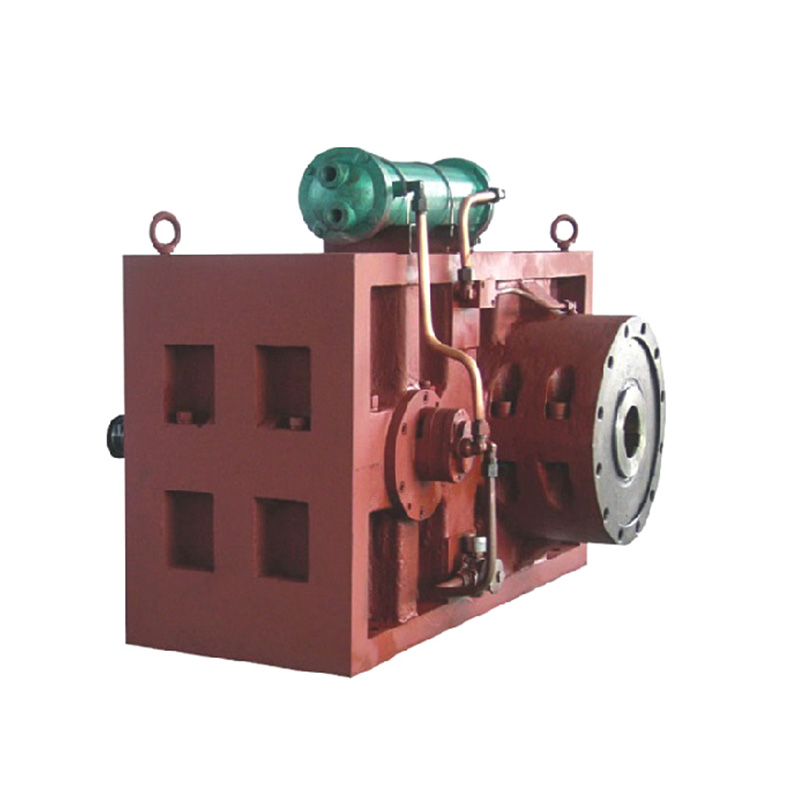

Sistema di estrusione a due stadi: utilizzato principalmente per l'estrusione ventilata (deviatilizzazione), questo sistema separa le funzioni di plasticalizzazione/fusione dalle funzioni di misurazione/pompaggio. Il primo stadio si scioglie e comprime il polimero. Il fuso scorre quindi attraverso una porta di sfiato aperta (spesso sotto vuoto) per rimuovere volatili, aria o umidità. Il secondo stadio reprime il fuso e lo pompa attraverso il dado. Il mantenimento di un differenziale di pressione distinto tra i due stadi (alta pressione nel primo stadio, bassa pressione allo sfiato, di nuovo alta pressione nel secondo stadio) è fondamentale per lo sfiato stabile e la produzione costante.

Valutare la compatibilità:

L'integrazione di una canna a vite conica si verifica in genere nella prima fase di un sistema a due stadi. Ecco come si manifestano la compatibilità e i benefici:

Prestazioni migliorate del primo stadio: l'intensa azione di fusione e compressione della canna della vite conica è ideale per il compito principale del primo stadio. Genera rapidamente l'elevata pressione necessaria per forzare il fuso attraverso la sezione di sfiato restrittivo e nella gola di alimentazione del secondo stadio. Questa capacità di generazione ad alta pressione è una resistenza centrale del design conico.

Stabilità di sfiato migliorata: il solido sigillo di fusione creato dalla canna a vite conica all'estremità del primo stadio è cruciale. Questo sigillo impedisce la pressione "blow-by" dal secondo stadio nella zona di sfiato. Il mantenimento di un ambiente a bassa pressione allo sfiato è essenziale per una rimozione volatile efficace; Un forte sigillo di fusione garantisce che questo differenziale di pressione rimane stabile.

Idoneità del materiale: le barre a vite coniche sono spesso preferite per il primo stadio quando sono materiali di lavorazione che sono:

Difficile da sciogliere: richiedere elevato taglio e compressione (ad esempio alcune formulazioni rigide in PVC, composti riempiti).

Contenuto volatile elevato: necessita di sfiato efficiente (ad es. Materiali riciclati, resine igroscopiche come PET o nylon senza asciugatura perfetta, materiali con monomeri/solventi residui).

Scessore a taglio: beneficiare del tempo di permanenza potenzialmente più breve e del profilo di taglio controllato realizzabile in un design conico rispetto ad alcune viti parallele lunghe.

Stabilità termica: l'efficiente azione di fusione e miscelazione può promuovere una migliore omogeneità termica prima che il fuso entri nella zona di sfiato, contribuendo allo sfiato stabile.

Considerazioni e sfide:

Ingegneria precisa: l'integrazione di successo richiede un design meticoloso. La zona di transizione tra il primo stadio conico e il secondo stadio (in genere un design a vite parallele) deve essere progettata per garantire un flusso di fusione liscio e mantenere l'equilibrio di pressione necessario. La geometria dell'area della porta di sfiato e la sezione di alimentazione nella vite del secondo stadio sono fondamentali.

Gestione dell'usura: le alte pressioni e il potenziale per i materiali abrasivi nella prima fase media la gestione dell'usura sulla canna a vite conica e i componenti correlati (cuscinetti di spinta, in particolare) sono fondamentali. Sono essenziali costruzioni robuste e materiali di costruzione appropriati.

Non sempre necessario: per molte applicazioni standard con resine facilmente elaborate e un basso contenuto volatile, una vite parallela ben progettata nel primo stadio è spesso sufficiente e più conveniente. La canna a vite conica brilla quando si affronta sfide di elaborazione più impegnative.

Tuning del sistema: ottimizzare i parametri di processo (temperature, velocità della vite, livelli di vuoto) è vitale quando si utilizza una canna conica in un sistema a due stadi per raggiungere l'equilibrio desiderato tra fusione, efficienza di sfiato e stabilità di uscita.

La canna a vite conica è dimostrabilmente compatibile con sistemi di estrusione a due stadi e può essere una soluzione altamente efficace, in particolare se distribuita come unità di plastificazione primaria nel primo stadio. I suoi punti di forza intrinseci nel generare rapidamente pressione ad alta pressione, creando una solida guarnizione di fusione e che si scioglie in modo efficiente i materiali impegnativi si allineano bene ai requisiti funzionali del primo stadio in una linea di estrusione ventilata. Tuttavia, questa compatibilità dipende dall'ingegneria del sistema preciso, un'attenta selezione per il materiale e l'applicazione specifici e l'attenzione diligente all'ottimizzazione dell'usura e del processo. Quando questi fattori si allineano, la canna a vite conica può migliorare significativamente le prestazioni e l'efficienza di un processo di estrusione a due stadi per applicazioni esigenti.