Extruster conici a doppia vite sono cavalli di lavoro critici nelle esigenti applicazioni di elaborazione dei polimeri, in particolare in PVC e compositi di plastica in legno (WPC). L'interfaccia a vite-barrella deve affrontare pressioni estreme, riempitivi abrasivi, additivi corrosivi e alte temperature. La selezione del materiale di rivestimento della canna ottimale è fondamentale per prestazioni, longevità e efficacia in termini di costi. I rivestimenti bimetallici rappresentano una soluzione tecnologicamente avanzata sempre più favorita in questi ambienti difficili.

1. Resistenza superiore all'usura abrasiva

-

La sfida: Materiali di trasformazione contenenti minerali (carbonato di calcio, talco), fibre di vetro o farina di legno accelerano rapidamente l'usura su botti di acciaio nitrossa standard. Questa usura deteriora la geometria della canna, aumenta la clearance, riduce la produzione, compromette la qualità del fusione e accorcia la vita dei componenti.

-

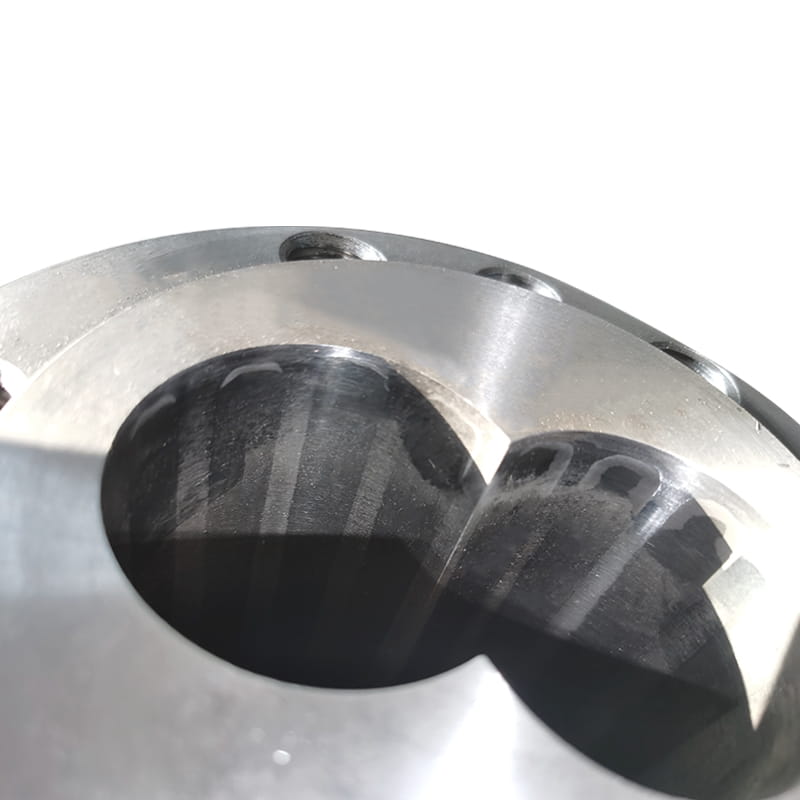

La soluzione bimetallica: I rivestimenti bimetallici presentano uno strato in lega resistente all'usura metallurgicamente (tipicamente fusione centrifuga o tecniche di saldatura specializzate) a una base in acciaio dura. Questo strato in lega è significativamente più duro (spesso superiore a 60 HRC) rispetto alle superfici nitride (circa 65-72 HRA, equivalente a ~ 30 HRC). Le leghe comuni includono ferri bianchi ad alto rischio (ad es. ASTM A532 Classe III di tipo A) o carburi complessi in una matrice di nichel-cromo-boro. Questa durezza si traduce direttamente in una durata di servizio estesa durante l'elaborazione di composti altamente abrasivi.

2. Protezione della corrosione migliorata

-

La sfida: Elaborazione di PVC, materiali retardanti di fiamma o alcuni additivi rilasciano composti corrosivi (HCl, acidi) durante l'estrusione. Gli strati nitrrati, sebbene duri, offrono una resistenza di corrosione limitata e possono essere penetrati, portando a degradazione di vaiolazione e accelerato.

-

La soluzione bimetallica: Lo strato in lega in fodere bimetalliche contiene in genere un alto contenuto di cromo (spesso il 25-30% o più). Il cromo forma uno strato di ossido passivo che fornisce una resistenza intrinseca all'attacco chimico da comuni sottoprodotti di elaborazione dei polimeri, sovraperformando significativamente gli acciai a barilo standard in ambienti corrosivi.

3. Stabilità termica migliorata e trasferimento di calore

-

La sfida: Una gestione termica coerente è fondamentale per la qualità della fusione e la stabilità della produzione. L'usura eccessiva o la degradazione localizzata possono interrompere l'efficienza di trasferimento del calore. I materiali standard possono sperimentare instabilità dimensionale o ammorbidimento a temperature operative elevate prolungate.

-

La soluzione bimetallica: Il legame metallurgico garantisce un efficiente trasferimento di calore dallo strato in lega attraverso la base in acciaio ai canali di raffreddamento a canna. Le leghe bimetalliche ad alte prestazioni mantengono la loro durezza e stabilità dimensionale a temperature di lavorazione elevate comuni negli estrusori conici (spesso superiori a 250 ° C/480 ° F), contribuendo a un controllo di processo più stabile.

4. Vita di servizio a barile estesa e tempi di inattività ridotti

-

L'impatto: La combinazione di resistenza all'abrasione superiore e protezione della corrosione si traduce direttamente in una durata operativa significativamente più lunga per la canna rispetto all'acciaio nitrurato. Ciò riduce la frequenza di costose sostituzioni di barili.

-

Beneficio operativo: La vita dei componenti più lunga riduce al minimo gli arresti di produzione non pianificati per la ristrutturazione o la sostituzione del barile, massimizzando il tempo di uptime della macchina e l'efficacia generale delle attrezzature (OEE).

5. Mantenimento della coerenza delle prestazioni e dell'output

-

La sfida: Come indossa una canna standard, l'aumento dell'autorizzazione tra i voli a vite e la parete della canna porta a una ridotta efficienza di pompaggio, una minore generazione di pressione, una qualità di fusione incoerente e una riduzione delle velocità di uscita. Ciò richiede spesso la sostituzione prematura a vite/canna anche prima del fallimento catastrofico.

-

Il vantaggio bimetallico: L'eccezionale resistenza all'usura del rivestimento bimetallico conserva la geometria del foro a canna originale e il gioco per un periodo molto più lungo. Ciò mantiene un'efficienza di pompaggio costante, lo sviluppo della pressione, l'omogeneità di scioglimento e la produzione stabile durante la vasta vita di servizio del barilotto.

6. Efficacia in termini di costi a lungo termine (costo totale di proprietà)

-

Investimento iniziale rispetto al costo della vita: Mentre il prezzo di acquisto iniziale di una canna bimetallica è superiore a un barile in acciaio nitrurato, la valutazione deve considerare il costo totale della proprietà (TCO).

-

Fattori TCO: La durata di servizio drammaticamente estesa, unita a tempi di inattività ridotti, una frequenza più bassa di sostituzioni e un'efficienza di produzione prolungata, si traduce spesso in un costo inferiore per ora operativa o per tonnellata di materiale elaborato. Ciò rende i rivestimenti bimetallici un investimento strategicamente solido per le applicazioni ad alto consumo.

Considerazioni operative

-

Macchina e riparazione: I rivestimenti bimetallici sono molto difficili. La lavorazione o l'apriva richiede attrezzature e competenze specializzate. Le riparazioni del campo sono generalmente più complesse che con l'acciaio nitrurato. La corretta gestione durante l'installazione e il funzionamento è essenziale.

-

Compatibilità a vite: L'estrema durezza del rivestimento richiede l'uso di viti con punte di volo indurite o rivestimenti protettivi per prevenire l'usura a vite accelerata contro la superficie della canna più dura.

-

Applicazione ottimale: Il più alto ritorno sugli investimenti è realizzato nelle applicazioni che coinvolgono materiali altamente abrasivi e/o corrosivi in cui i barili standard presentano una durata inaccettabilmente breve.