Nel vasto paesaggio della produzione e del riciclaggio delle materie plastiche, il Macchina in pellet di plastica si erge come un pezzo di attrezzatura industriale essenziale. UNnche spesso indicato come un pelletizzatore, un granulatore o una linea composta (se integrata con miscelatori ed estrusori), la sua funzione core è quella di trasformare i materiali plastici-che si tratti di resina vergine, fiocchi riciclati o miscele composte-in piccoli, uniformi a sfumatura libera o granili, spesso chiamati "nutri". "

Funzione e processo principale:

A Macchina in pellet di plastica Fondamentalmente prende la plastica in uno stato fuso o ammorbidito e la converte in una forma di pellet coerente. Il processo tipico prevede:

-

Alimentazione: La materia prima di plastica (fiocchi, recarda, fusione composta) viene introdotta nella macchina.

-

Estrusione/fusione (spesso precedente o integrato): Mentre alcuni pelletizzatori lavorano direttamente con il polimero fuso da un estrusore a monte, altri potrebbero avere capacità di estrusione integrate per sciogliere l'alimentazione solida.

-

Formazione di pellet (taglio della faccia da stampo o pelletizzazione del filo):

-

Taglio del viso da morire: La plastica fusa viene forzata attraverso una piastra di stampo contenente numerosi piccoli fori. Man mano che emergono i fili, le lame rotanti li tagliano in pellet direttamente sulla faccia da stampo.

-

Strand Pelletizing: La plastica fusa viene estrusa attraverso un dado per formare più fili continui. Questi fili vengono raffreddati, di solito a bagno d'acqua, e quindi alimentati in un'unità di taglio separata in cui le lame rotanti li tagliano in pellet uniformi.

-

-

Raffreddamento: Immediatamente dopo il taglio, i pallini vengono rapidamente raffreddati (usando aria o acqua) per solidificare la loro forma e prevenire l'accumulo.

-

Essiccazione (se si raffredda l'acqua): I pellet raffreddati in acqua richiedono sistemi di asciugatura efficienti (essiccatori centrifughi, essiccatori a letto fluidizzato, ecc.) Per rimuovere l'umidità prima di accumulo o imballaggio.

-

Collezione: I pellet finiti vengono trasmessi a silos di stoccaggio o unità di imballaggio.

Componenti chiave:

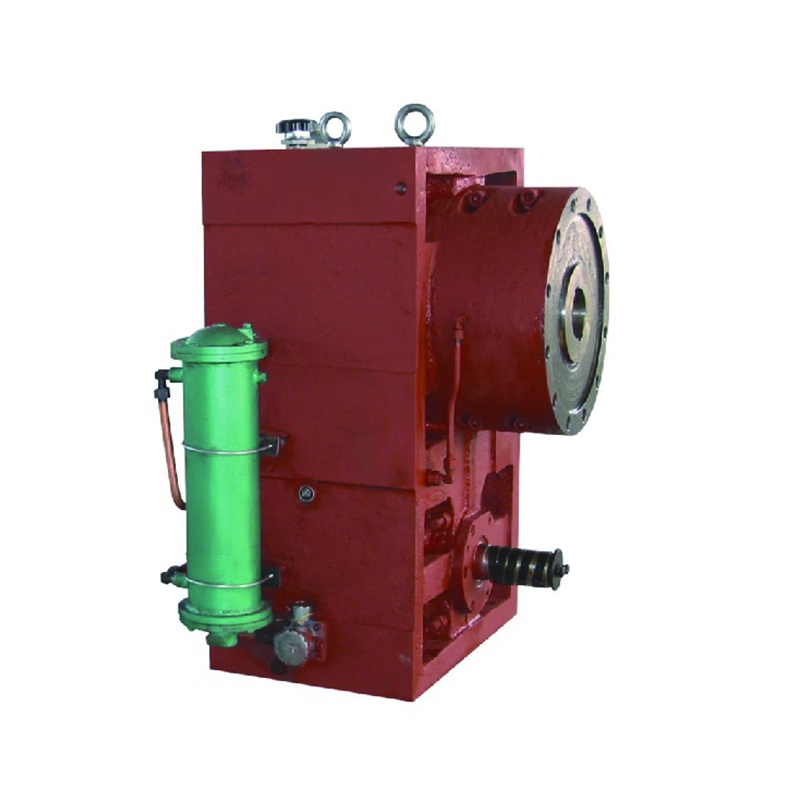

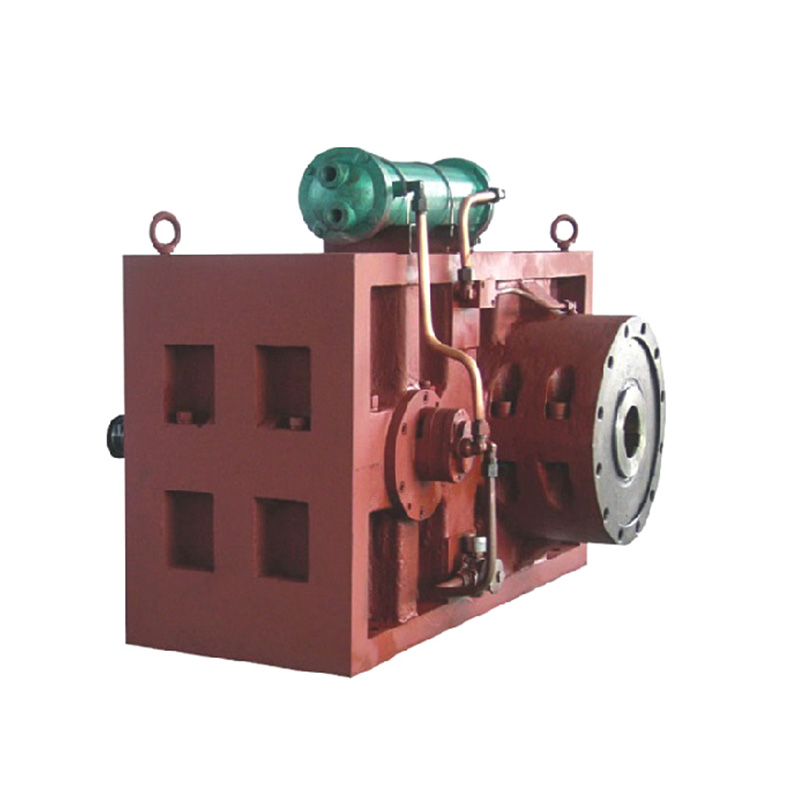

Uno standard Macchina in pellet di plastica Il sistema in genere integra diversi componenti critici:

-

Feed Hopper/Feeder: Garantisce un input di materiale coerente.

-

Extrusder (integrato o a monte): Si scioglie e omogeneizza la plastica. I disegni a vite singoli o gemelli sono comuni.

-

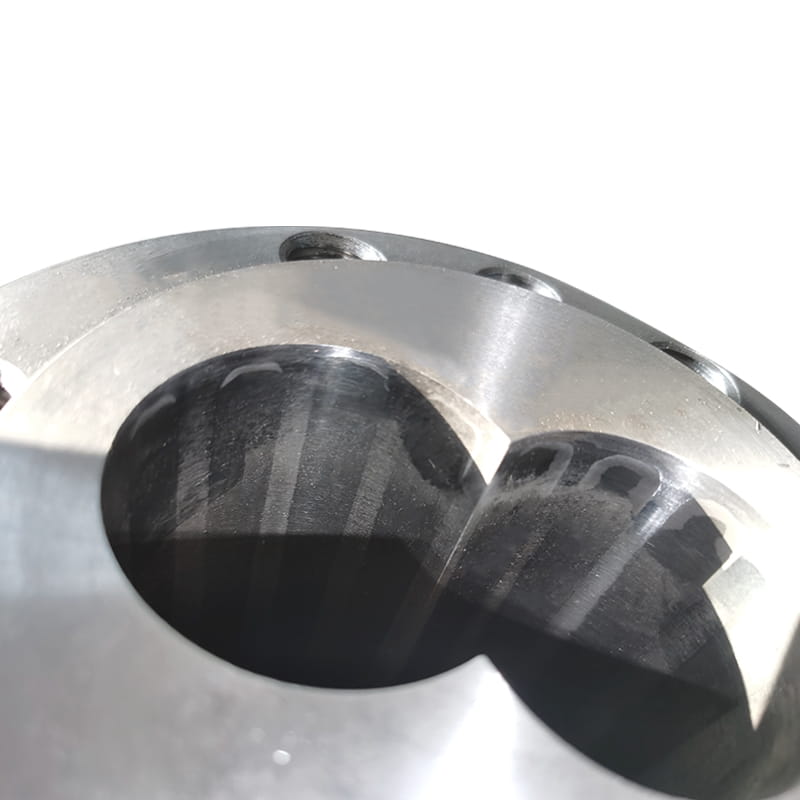

Die Plate: Una piastra metallica indurita con fori perforati con precisione che modellano la plastica fusa in fili.

-

Camera/unità di taglio: Ospita il mozzo del taglierina rotante e le lame che mettono i fili di plastica in pellet.

-

Tagliare le lame: Lame affilate montate sul mozzo del taglierina; La loro velocità e nitidezza sono cruciali per la qualità del pellet.

-

Sistema di azionamento: Alimenta la rotazione del mozzo del tagliente.

-

Sistema di raffreddamento: Coltelli ad aria, spray d'acqua o bagnoschettimi per la solidificazione di pellet.

-

Sistema di asciugatura (se applicabile): Rimuove l'acqua residua.

-

Pannello di controllo: Gestisce velocità motorie, temperature e altri parametri operativi.

Materiali elaborati:

Macchine in pellet di plastica Gestire una vasta gamma di polimeri termoplastici, tra cui:

-

Polietilene (PE - LDPE, LLDPE, HDPE)

-

Polipropilene (pp)

-

Polistirolo (ps - gpps, fianchi)

-

Polivinil cloruro (PVC)

-

Polietilene tereftalato (PET)

-

Acrilonitrile butadiene stirene (ABS)

-

Ingegneria plastica (ad es. Nylon, PC, POM) e varie miscele riciclate o composte.

Scopo e vantaggi della pellettizzazione:

Convertire la plastica in pellet tramite a Macchina in pellet di plastica Serve diversi scopi vitali nel settore dei polimeri:

-

Standardizzazione: Crea dimensioni e forma delle particelle uniformi, essenziali per l'alimentazione e l'elaborazione coerenti in apparecchiature a valle come stampatori a iniezione o estrusori.

-

Manifestazione e trasporto migliorati: I pellet fluiscono liberamente, a differenza dei fiocchi o delle polveri irregolari, rendendoli significativamente più facili da trasportare (in blocco o sacchi), immagazzinare e soddisfare automaticamente le macchine di elaborazione. La densità è aumentata, ottimizzando il volume di spedizione.

-

Proprietà del materiale migliorate (per riciclato): Per le materie plastiche riciclate, la pelletizzazione omogeneizza la fusione, migliorando la qualità e la processabilità rispetto all'uso diretto del fiocco.

-

Densificazione: Riduce il volume di scaglie di plastica ingombranti o revoca, portando a una conservazione e logistica più efficienti.

-

Controllo della qualità: Fornisce un fattore di forma controllato che facilita i controlli di qualità (contaminazione, coerenza del colore).

-

Materie prime per la produzione: La plastica Vergine o riciclata pelletizzata è la materia prima per praticamente tutti i processi di produzione di prodotti in plastica.

Applicazioni:

Macchine in pellet di plastica sono indispensabili in:

-

Strutture per il riciclaggio delle materie plastiche: Convertire i rifiuti di plastica post-consumatore o post-industriale (bottiglie, film, contenitori) in pellet uniformi per il riutilizzo.

-

Piante composte: Producendo formulazioni di plastica personalizzate mescolando resine di base con additivi (coloranti, riempitivi, rinforzi, modificatori) e pelletizzando il composto finale.

-

Produzione di resina vergine: Fase finale negli impianti di produzione in resina per confezionare il prodotto in vendita.

-

Operazioni di ritrattamento: Convertendo lo scarto di produzione interno (cannoni, parti fuori dal punto di vista) in materie prime utilizzabili a pellet.

IL Macchina in pellet di plastica è molto più di un semplice strumento di riduzione delle dimensioni. È un'unità di lavorazione fondamentale che trasforma i materiali plastici - vergini o riciclati - in un fattore di forma altamente funzionale, standardizzato ed efficiente. Producendo pellet coerenti, queste macchine consentono il flusso affidabile di materiale attraverso catene di produzione e riciclaggio complesse, alla base dell'efficienza, della qualità e della fattibilità economica della moderna industria delle materie plastiche. Il loro ruolo è fondamentale per chiudere il ciclo per la sostenibilità plastica e garantire prestazioni ottimali nella produzione di prodotti finali.