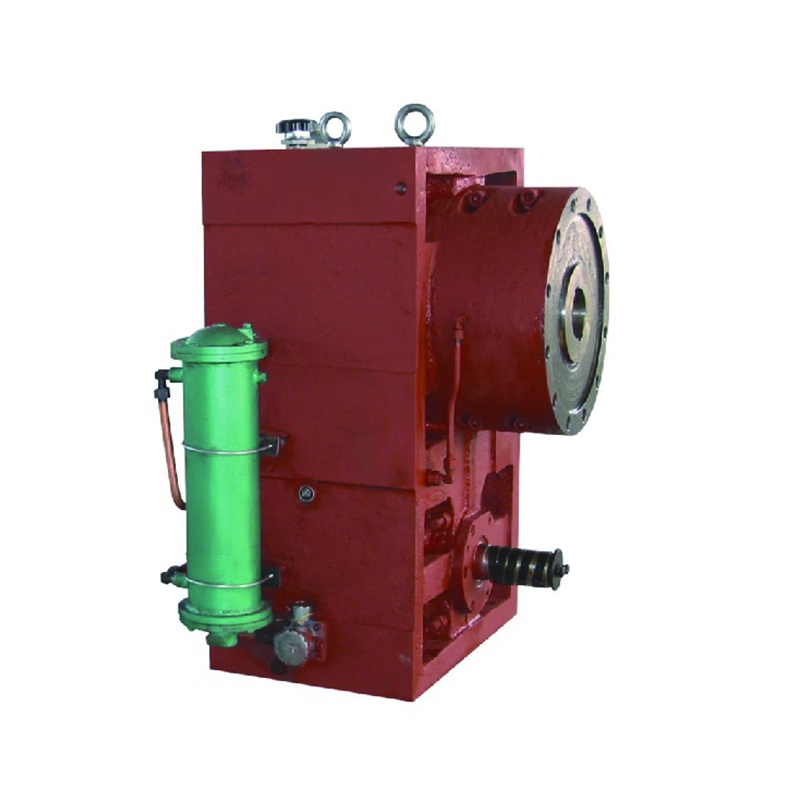

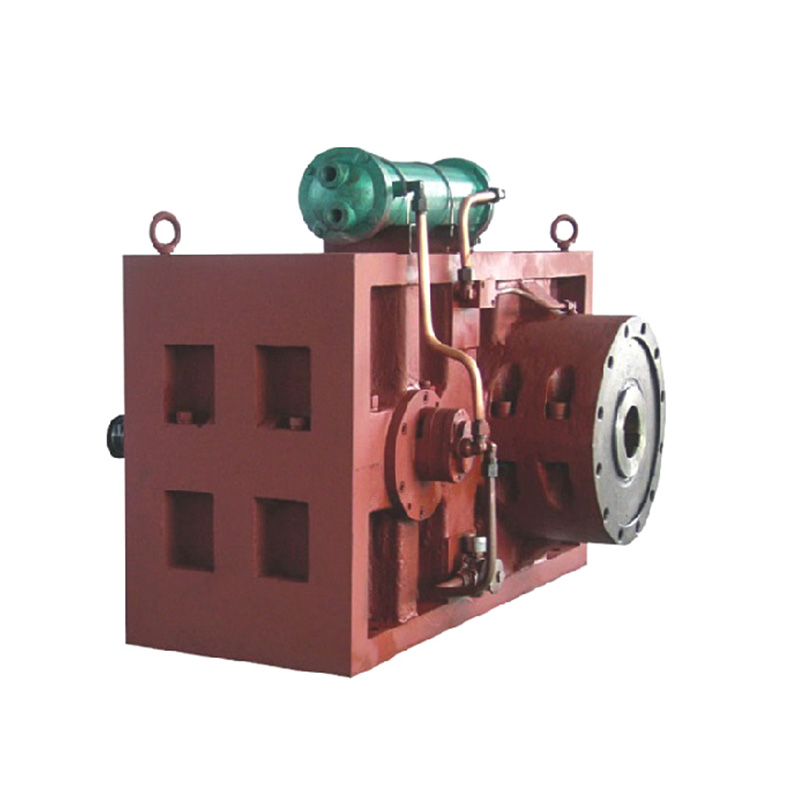

Macchine in pellet di plastica sono pezzi critici di attrezzature nelle industrie di riciclaggio e produzione di materie plastiche, trasformando la plastica fusa in pellet uniformi per una facile manipolazione e lavorazione. Tuttavia, come qualsiasi macchinario complesso, sono sensibili a problemi operativi che possono influire sulla qualità della produzione e l'efficienza della produzione. Comprendere i problemi di risoluzione dei problemi comuni è essenziale per mantenere il funzionamento continuo e ridurre al minimo i tempi di inattività.

1. Dimensione e forma incoerenti del pellet

Uno degli indicatori più immediati di un problema è la produzione di pellet di forma irregolare, come code, corde o pezzi eccessivamente grandi e piccoli.

Potenziali cause:

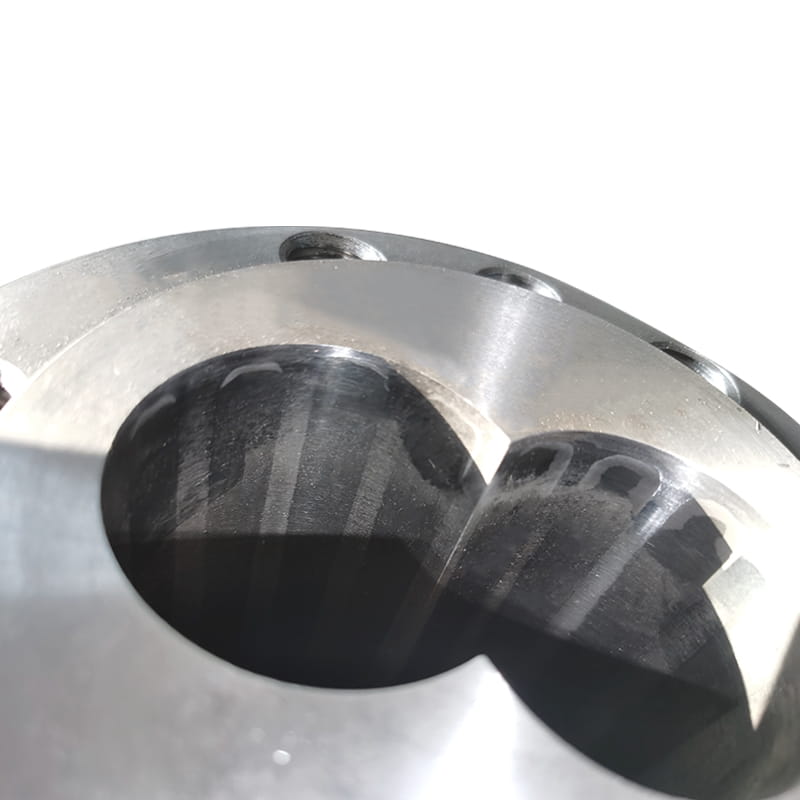

L'usura o il disallineamento della lama: le lame di taglio opache o allineate non tagliano in modo pulito i fili polimerici, con conseguente trascinamento e deformazione.

Flusso/temperatura dell'acqua errata: la temperatura dell'acqua di raffreddamento nella camera di pelletizzazione è fondamentale. L'acqua troppo calda non consolida sufficientemente i fili prima che raggiungano il taglierina, facendoli deformarsi. Il flusso d'acqua insufficiente può avere lo stesso effetto.

Die Face Issues: un foro da dado intasato o una temperatura incoerente attraverso la piastra per stampo può produrre fili di spessore variabile, che poi tagliano in pellet irregolari.

Fluttuazione della velocità di alimentazione: un flusso incoerente di plastica fusa alla matrice provoca variazioni nel diametro del filo.

Risoluzione dei problemi:

Ispezionare le pale del taglierina per nitidezza e allineamento. Sostituiscile o riallineatele secondo le specifiche del produttore.

Controllare e regolare la temperatura dell'acqua, mantenendola in genere da 40 ° C a 70 ° C (da 104 ° F a 158 ° F), sebbene ciò dipenda dal materiale. Assicurarsi che il flusso d'acqua sia adeguato e che gli ugelli spray non siano intasati.

Verificare che il profilo della temperatura della matrice sia uniforme e che tutti i fori di dado siano chiari.

Assicurarsi che l'estrusore che alimenta la macchina fornisca un flusso di fusione coerente e stabile.

2. Vibrazione della macchina o rumore insolito

Vibrazioni eccessive o strani rumori spesso indicano un problema meccanico che richiede immediatamente attenzione per prevenire gravi danni.

Potenziali cause:

Assemblaggio del rotore sbilanciato: il rotore di taglio può essere sbilanciato a causa dell'usura della lama irregolare o di un componente sciolto.

Cuscinetti usurati: i cuscinetti che supportano l'albero del taglierina principale possono logorarsi nel tempo, portando a giocare e vibrazioni.

Componenti sciolti: bulloni o dispositivi di fissaggio che tengono il mozzo del taglierina, le lame o il gruppo motore possono aver lavorato allentati.

Oggetto estraneo: un pezzo di metallo o plastica indurita può essere entrato nella camera di taglio, causando impatto e squilibrio.

Risoluzione dei problemi:

Spegnere immediatamente la macchina per l'ispezione.

Ispezionare visivamente e ascoltare per individuare la fonte del rumore o delle vibrazioni.

Controllare tutti i bulloni e gli elementi di fissaggio per una coppia adeguata.

Ispezionare la camera di taglio per eventuali detriti stranieri.

Se il problema persiste, potrebbe essere necessario un tecnico per verificare i cuscinetti e l'equilibrio del rotore.

3. ridotto throughput o jamming macchina

Un calo improvviso della produzione o una marmellata completa arresta la produzione ed è spesso correlato a problemi di mangime o motori.

Potenziali cause:

Blocco dell'alimentazione: la causa più comune è un blocco nei fori, impedendo alla plastica fusa di estruso correttamente.

Sovraccarico del motore: il motore elettrico può essere surriscaldato o inciampare sulla sua protezione da sovraccarico a causa dell'eccessiva domanda di coppia, spesso dal tentativo di tagliare il materiale che non è completamente solidificato.

Lame opache: le lame estremamente opache richiedono una potenza significativamente maggiore per tagliare, sforzando il motore e riducendo un'efficace velocità di taglio.

Tipo di polimero: una variazione dell'indice di viscosità o flusso di fusione (MFI) del polimero può aumentare la resistenza sperimentata dalla macchina.

Risoluzione dei problemi:

Fermare il mangime e cancellare eventuali blocchi per il viso.

Lasciare raffreddare il motore se si è surriscaldato e ripristina eventuali viaggi di sicurezza. Indagare la causa del sovraccarico invece di ripristinarlo ripetutamente.

Verificare che il polimero venga adeguatamente raffreddato prima che raggiunga il cutter.

Assicurarsi che le lame di taglio siano affilate.

4. Contaminazione a pellet

I pellet contaminati possono rendere inutilizzabile un intero lotto, portando a significativi rifiuti di materiale.

Potenziali cause:

Contaminazione incrociata: il materiale residuo di una precedente corsa di produzione non è stato eliminato correttamente dal sistema.

Indossare detriti: contatto da metallo a metallo da componenti usurati (ad es. Lame che raschiano la faccia da stampo) possono generare polvere metallica fine.

Polimero degradato: il surriscaldamento nell'estrusore o nella stampi può far bruciare il polimero, creando granelli neri o scolorimento.

Risoluzione dei problemi:

Implementare e seguire una rigorosa procedura di spurgo tra materiali o cambiamenti di colore.

Ispezionare regolarmente i componenti per l'usura e sostituirli in modo proattivo.

Monitorare e controllare i profili di temperatura nell'estrusore a monte e morire per prevenire la degradazione termica.

Mentre la risoluzione dei problemi è una necessità reattiva, un solido programma di manutenzione preventiva è la strategia più efficace per garantire l'affidabilità di una macchina per pellet di plastica. L'ispezione regolarmente programmata di lame, cuscinetti e unità, combinati con un monitoraggio costante dei parametri di temperatura e di flusso, può prevenire la maggior parte di questi problemi comuni prima che si verifichino, garantendo una qualità del pellet coerente e massimizzando il tempo operativo.