La spinta globale verso un'economia circolare ha posto un'enfasi significativa sul riciclaggio della plastica. Una fase critica in questo processo è la trasformazione della plastica raccolta, pulita e sfaldata in una materia prima uniforme. Ciò solleva una domanda centrale per processori e riciclatori: una macchina per pellet di plastica standard può gestire efficacemente i fiocchi di plastica riciclati? La risposta è un sì qualificato, ma richiede una chiara comprensione dei requisiti della macchina e delle proprietà uniche della materia prima riciclata.

Una macchina per pellet di plastica, anche comunemente definita a pelletizzatore, è fondamentalmente progettata per plastificare, omogeneizzare e formare il polimero fuso in pellet coerenti. Sebbene progettati per i polimeri vergini, la maggior parte delle macchine moderne è in grado di elaborare materiali riciclati. Tuttavia, la variabilità inerente ai fiocchi riciclati introduce diversi fattori critici che devono essere affrontati per garantire un funzionamento riuscito e un output di pellet di alta qualità.

Considerazioni chiave per l'elaborazione dei fiocchi riciclati

1. Caratteristiche del materiale:

I fiocchi di plastica riciclati differiscono sostanzialmente dalla resina vergine. Le variazioni chiave includono:

Contenuto di umidità: i fiocchi spesso mantengono l'umidità dal processo di lavaggio. L'acqua in eccesso può portare a bolle a vapore nel fuso, causando pellet porosi, di bassa qualità e potenziale degrado in polimeri come PET e PLA. Una fase di asciugatura pre-elaborazione è spesso essenziale.

Contaminazione: nonostante i migliori sforzi, possono essere presenti micro-contaminanti o tipi di polimeri incompatibili. Questi possono influenzare l'omogeneità del fusione e la qualità finale del pellet. I sistemi di filtrazione in linea all'interno della macchina per pellet di plastica sono fondamentali per catturare queste particelle.

Densità di massa: i fiocchi hanno una densità di massa più bassa rispetto ai pellet vergini. Ciò può causare sfide di alimentazione e trasporto, portando potenzialmente a un tasso di alimentazione incoerente nella sezione Extruser della macchina.

2. Progettazione e componenti della macchina:

Non tutti i pelletizzatori sono creati uguali. Le caratteristiche chiave che migliorano l'idoneità di una macchina per il contenuto riciclato includono:

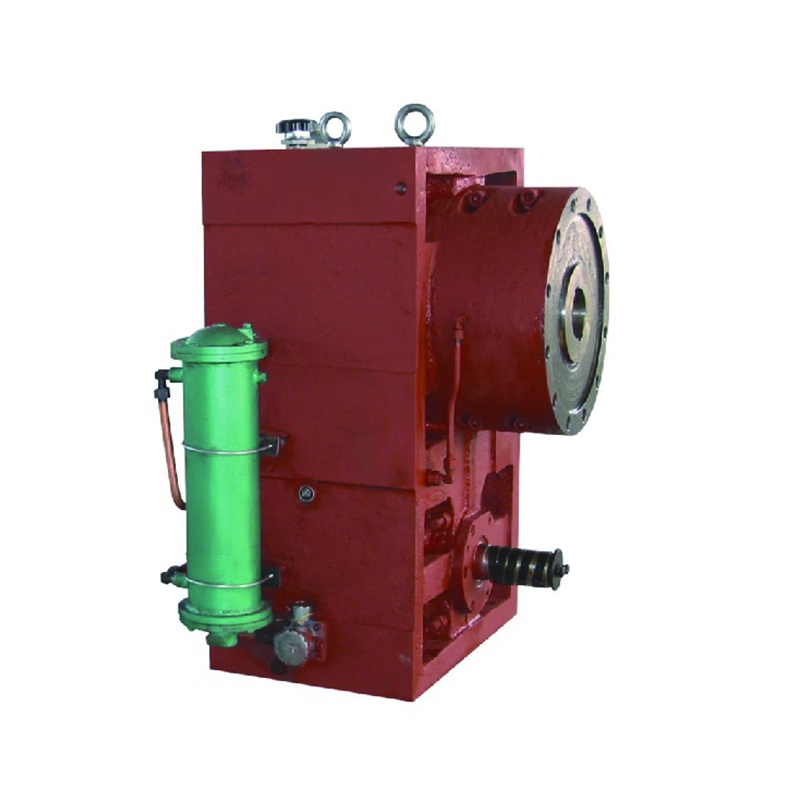

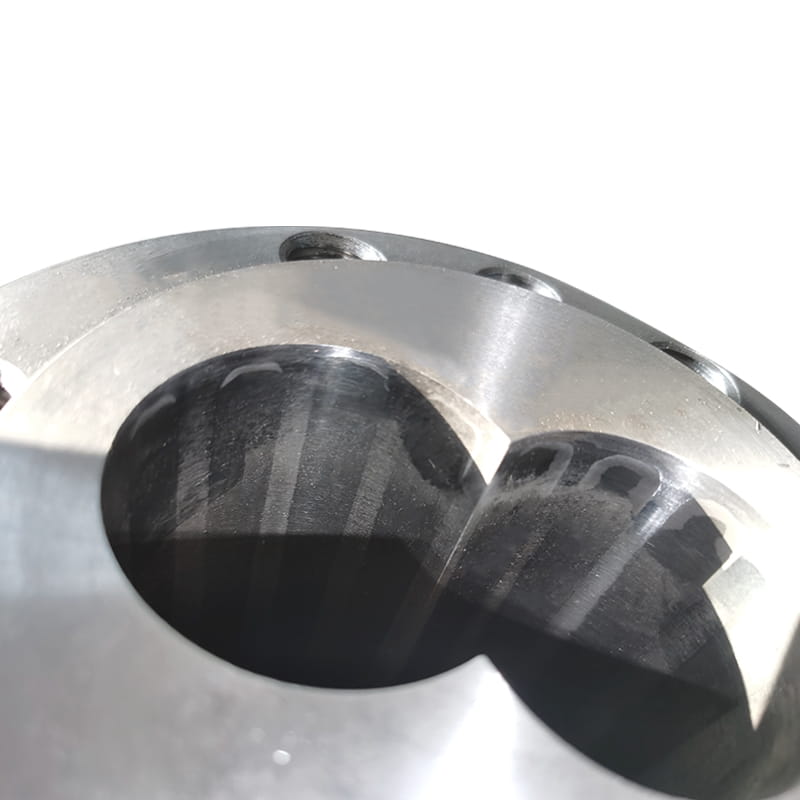

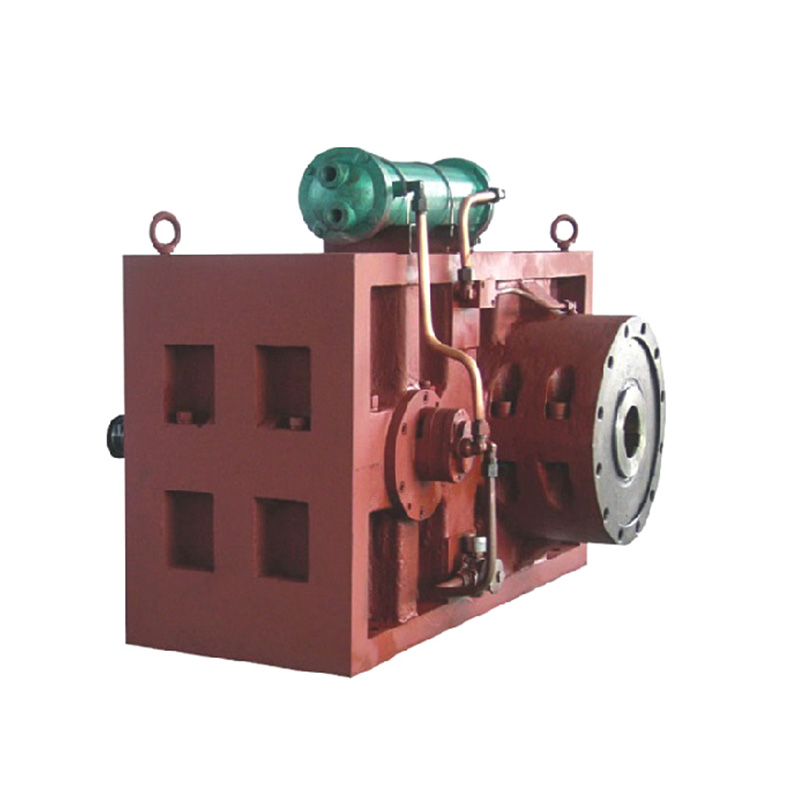

Tipo di estrusore e design a vite: è preferito un estrusore robusto, in genere a vite singolo con un design su misura per materiali a bassa densità di bulk. La vite può presentare profondità di volo più profonde nella zona di alimentazione per afferrare e trasmettere in avanti il materiale di scaglie in avanti.

Meccanismo della tramoggia e di alimentazione: è altamente raccomandato un alimentatore forzato (o una panta). Questo dispositivo ausiliario spinge attivamente i fiocchi di luce e soffici nella gola estrusore, garantendo un mangime coerente e uniforme che è fondamentale per l'elaborazione stabile e sciogliere l'omogeneità.

Filtrazione: un cambio di schermo automatico è un componente vitale. Filtra continuamente impurità fusi senza interrompere il processo di produzione, proteggendo la matrice a valle e garantendo la purezza del pallone.

Smelting: una porta di sfiato del vuoto sulla canna dell'estrusore consente la rimozione di qualsiasi umidità residua, volatili e gas intrappolati nel materiale riciclato prima che il fusione sia pelletizzata, migliorando significativamente la qualità del pellet finale.

Il processo di pelletizzazione con i fiocchi

Il processo per la gestione dei fiocchi segue una sequenza logica:

Pre-asciugatura: i fiocchi vengono spesso essiccati in un essiccatore tramoggia per ridurre l'umidità a un livello specificato (ad esempio, inferiore allo 0,02% per PET).

Alimentazione: i fiocchi essiccati vengono costantemente alimentati nella macchina a pelleting di plastica, spesso aiutata da un alimentatore forzato.

Plamiting e omogeneizzazione: l'estrusore scioglie i fiocchi attraverso il taglio meccanico e il riscaldamento esterno. Il design della vite è fondamentale per ottenere una temperatura e una composizione di fusione uniformi.

Filtrazione: il fuso polimerico viene forzato attraverso un sistema di filtrazione per rimuovere i contaminanti solidi.

Pelletizzazione: la fusione purificata viene estrusa attraverso un dado e tagliato in pellet usando una matrice di filo (per il raffreddamento a bagno d'acqua) o sistemi di pelletizzazione subacquea subacqueo.

Un ben progettato Macchina in pellet di plastica non è solo in grado di maneggiare i fiocchi di plastica riciclati, ma è un pezzo di attrezzatura indispensabile per chiudere il ciclo di riciclaggio in plastica. La riuscita integrazione delle materie prime Flake dipende dal riconoscimento delle sue sfide specifiche, vale a dire umidità, contaminazione e bassa densità di massa. Garantendo che il sistema di pelletizzazione sia dotato di caratteristiche appropriate come alimentatori forzati, asciugatura efficiente, filtrazione robusta e sfiato, i processori possono trasformare in modo affidabile i scaglie di plastica riciclata in pellet coerenti e coerenti di alta qualità. Questi pellet possono quindi servire come sostituto diretto del materiale vergine nella produzione di nuovi prodotti, convalidando la redditività tecnica ed economica del riciclaggio avanzato.