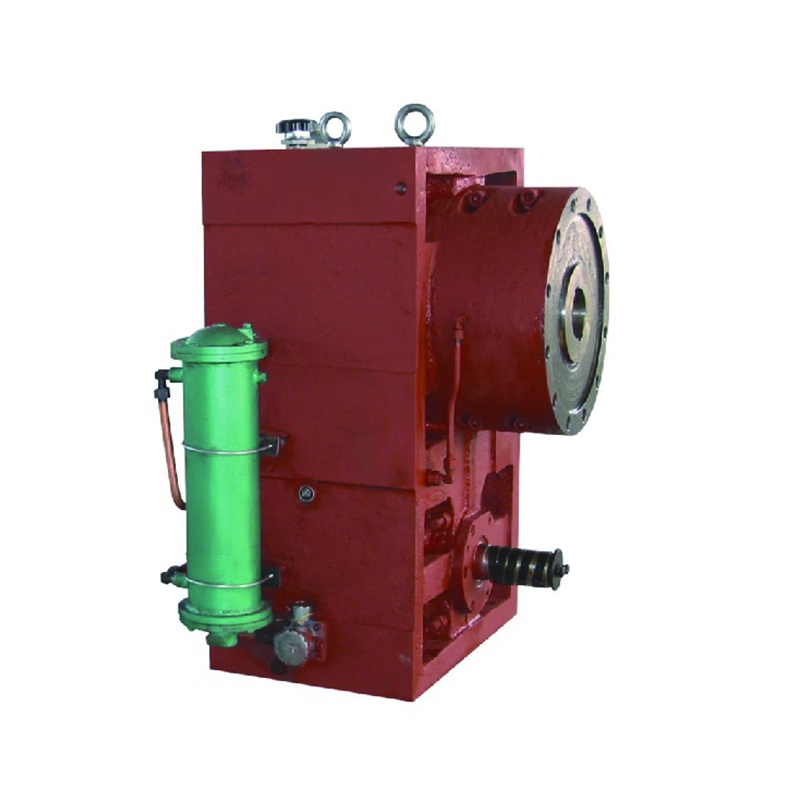

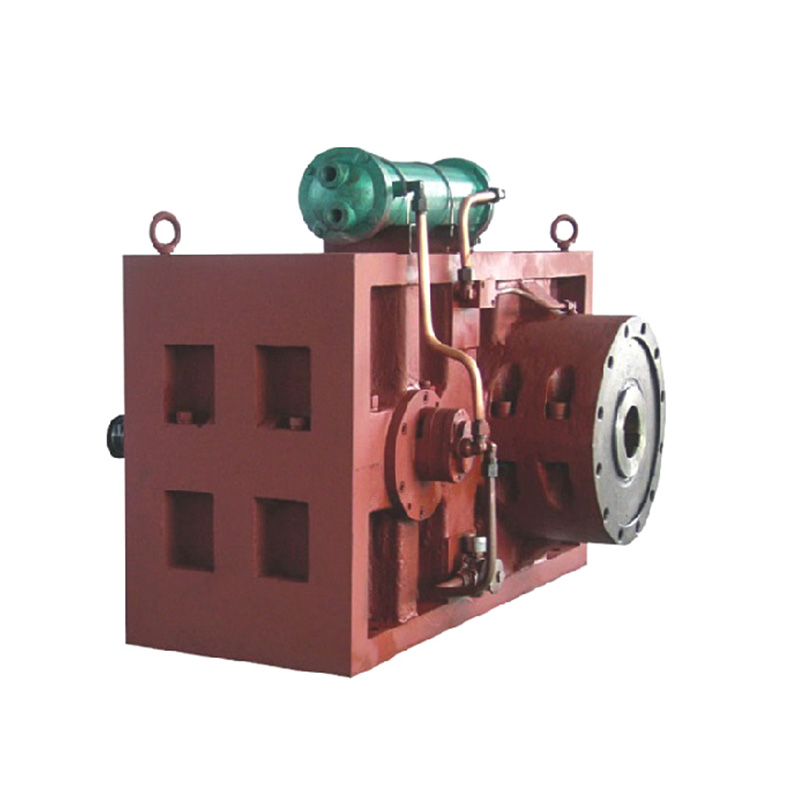

All'interno del regno impegnativo dell'estrusione - materie plastiche, cibo, composti e oltre - il gruppo a vite e canna è il cuore del processo. Gli ingegneri cercano costantemente progetti che ottimizzano lo scioglimento, la miscelazione, la generazione di pressione e la stabilità. Tra le scelte chiave sono la geometria fondamentale: conica o parallela. Mentre i barili a vite paralleli dominano molte applicazioni, i progetti conici offrono vantaggi distinti cruciali per requisiti di produzione specifici, spesso impegnativi.

Fondamenti prima: definire i progetti

- Barili a vite parallele: Presenta un diametro della canna esterna costante e una vite con un diametro della radice costante (o variazioni minori tramite voli a gradini). La profondità del canale in genere diminuisce lungo la lunghezza della vite per generare compressione.

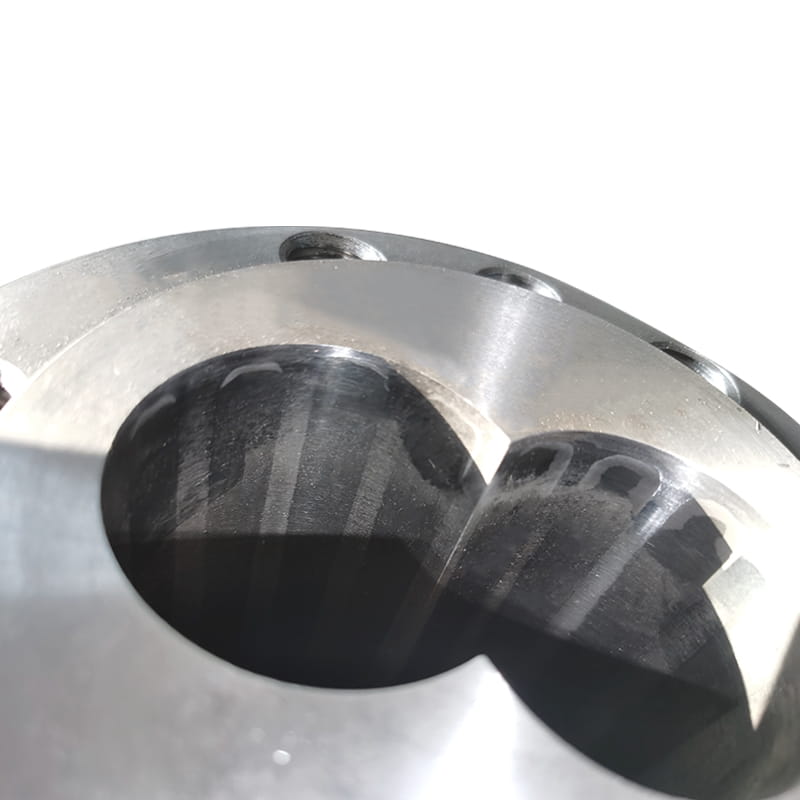

- Canna a vite conica S: Caratterizzato da un barile il cui diametro interno TOPERS verso l'interno dalla zona di alimentazione alla zona di misurazione. Di conseguenza, la vite presenta una radice conica che aumenta di diametro lungo la sua lunghezza, creando naturalmente una profondità del canale progressivamente più superficiale.

Vantaggi chiave dei disegni della canna a vite conica:

-

Mieti fuso e omogeneizzazione migliorati:

- Compressione graduale: Il cono intrinseco crea un profilo di compressione significativamente più fluido e continuo rispetto alle fasi di compressione spesso brusche possibili nei design paralleli. Questa riduzione graduale del volume del canale sottopone il materiale a forze di taglio e compressione più lunghe e controllate.

- Distribuzione di taglio superiore: Questo ambiente controllato promuove una fusione più efficiente di pellet o polveri polimerici in tutta la sezione del canale, portando a una migliore omogeneizzazione della fusione e della dispersione di additivi o riempitivi. Ciò è particolarmente vantaggioso per i materiali o le formulazioni sensibili al calore che richiedono una miscelazione delicata ma approfondita.

-

Accumulo e stabilità a pressione migliorata:

- Gradiente di pressione continua: La geometria conica genera naturalmente un accumulo di pressione più liscio e più lineare lungo l'asse della vite. Ciò riduce al minimo i picchi di pressione e le fluttuazioni spesso sperimentate con zone di compressione improvvise in viti parallele.

- Misurazione stabile: Il profilo di pressione stabile si traduce direttamente in un flusso di fusione più coerente che entra nella testa del dado. Ciò si traduce in una stabilità dimensionale superiore e una consistenza del prodotto estruso (ad es. Spessore della parete del tubo, misurazione del foglio, dimensioni del profilo), tassi di rottami ridotti e miglioramento del controllo dei processi, in particolare critici per attività di estrusione ad alta precisione.

-

Stress di taglio ridotto e degrado termico (potenziale):

- Sceo di picco inferiore: Mentre le viti coniche generano un taglio significativo, il distribuzione delle forze di taglio sono spesso più ampie e meno intense in qualsiasi singolo punto rispetto all'alto taglio localizzato che può verificarsi in zone restrittive (come voli di compressione o elementi di miscelazione) all'interno delle viti parallele.

- Mentire materiale: Questa caratteristica rende i progetti conici particolarmente adatti per l'elaborazione di materiali sensibili al taglio (ad es. PVC, alcuni polimeri ingegneristici, bio-polimeri, composti pieni di fibre) in cui è fondamentale minimizzare la degradazione meccanica o la rottura delle fibre. La compressione graduale aiuta a gestire la temperatura di fusione aumentando in modo più uniforme.

-

MANIGUAMENTO AVVISO DI MATERIALI SPEMBIFICI:

- Polveri e materie prime friabili: La geometria convergente può offrire vantaggi nell'alimentazione e nella trasmissione di polveri a bassa densità di bulk o materiali friabili, poiché il cono aiuta a consolidare delicatamente l'alimentazione all'inizio del processo senza un eccessivo.

- Riciclaggio e mangime contaminato: Le robuste caratteristiche di trasporto e di fusione possono talvolta fornire una migliore tolleranza per la regred o le materie prime con lievi variazioni di contaminazione.

-

Potenziale per un output più elevato a giri / min:

- Solidi efficienti che trasmettono: Le profondità iniziali del canale vicino alla gola dell'alimentazione possono migliorare i solidi di trasporto della capacità rispetto a una vite parallela di alimentazione poco profonda.

- Trasferimento di energia ottimizzato: L'efficienza della fusione e della generazione di pressione nella progettazione conica può talvolta consentire agli operatori di ottenere uscite target mentre eseguono la vite a una velocità di rotazione leggermente più bassa (RPM) rispetto a una configurazione parallela comparabile. Ciò si traduce in un consumo di energia specifico ridotto (energia per unità di produzione) e potenzialmente meno usura nel tempo.

Considerazioni importanti:

Le barre a vite coniche non sono universalmente superiori. I loro vantaggi sono più pronunciati in scenari specifici:

- Richieste di elaborazione: Critico per materiali sensibili al taglio, formulazioni che richiedono un'omogeneità di fusione eccezionale o applicazioni che richiedono pressione e produzione estremamente stabili (ad es. Profili ad alta precisione, tubi medici, film ottico).

- Compromessi economici: I design conici sono spesso più complessi e costosi da produrre e sostituire rispetto alle viti parallele. Il riscaldamento/raffreddamento a botte può anche essere leggermente più complesso a causa del rastremazione.

- Orma: Il cono richiede un gruppo di barilotto complessivo più lungo rispetto a una vite parallela che raggiunge una simile compressione, che influisce potenzialmente alla dimensione della macchina.

La scelta tra canna a vite coniche e parallele si basa sul materiale specifico, sui requisiti del prodotto e sugli obiettivi di processo. Le viti parallele offrono versatilità ed efficacia in termini di costi per una vasta gamma di applicazioni. Tuttavia, quando le esigenze includono una qualità di fusione superiore, una stabilità di pressione eccezionale, una ridotta stress da taglio per formulazioni sensibili o la gestione delle materie prime impegnative, i vantaggi intrinseci del design della canna a vite conica diventano avvincenti. Il suo profilo di compressione graduale fornisce una fusione efficiente, un flusso stabile e un controllo di processo avanzato, rendendolo una soluzione comprovata per attività di estrusione esigenti in cui la coerenza delle prestazioni e l'integrità dei materiali non sono negoziabili. Gli operatori dovrebbero valutare attentamente i loro requisiti di processo rispetto a questi vantaggi fondamentali per determinare la geometria ottimale.