La ricerca dell'efficienza energetica è un driver costante nella tecnologia di estrusione. Con l'aumento dei prezzi dell'energia e gli obiettivi di sostenibilità, i processori esaminano sempre più ogni aspetto delle loro operazioni. Un componente in esame rinnovato è il gruppo a vite stesso.

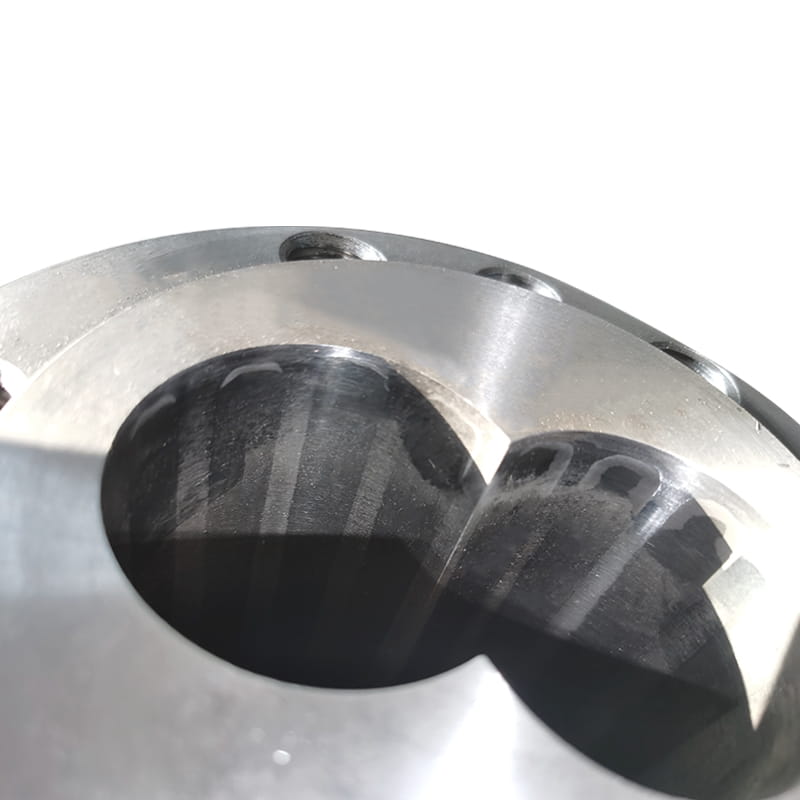

Comprensione Canna a vite conica Meccanica: A differenza delle viti parallele che mantengono un diametro della radice costante, le viti coniche presentano un diametro della radice progressivamente decrescente dalla zona di alimentazione verso la zona di misurazione. L'alloggiamento della canna questa vite è di conseguenza rastremata. Questa differenza geometrica fondamentale crea diverse caratteristiche intrinseche rilevanti per il consumo di energia:

-

Compressione graduale e taglio ridotto:

- Design parallelo: La compressione si ottiene rapidamente all'interno della zona di compressione, generando spesso forze di taglio localizzate elevate e riscaldamento a taglio. Questo riscaldamento adiabatico richiede una potenza motoria sostanziale e spesso richiede un significativo raffreddamento a valle per controllare la temperatura di fusione.

- Design conico: La compressione si verifica gradualmente lungo l'intera lunghezza della vite a causa del volume decrescente. Ciò si traduce in tassi di taglio di picco significativamente più bassi e funzionamento del polimero delicato. Il riscaldamento a taglio inferiore si traduce direttamente in un input di energia meccanica inferiore (carico del motore/consumo di kW) e un ridotto riscaldamento della dissipazione viscosa.

-

Efficienza di trasferimento termico migliorato:

- Il volume decrescente del canale in un sistema conico spesso consente un rapporto lunghezza-diametro complessivo più corto (L/D) rispetto alle viti parallele che raggiungono fusione e omogeneizzazione simili.

- Una lunghezza della canna più corta fornisce una superficie più piccola per la perdita di calore. Più fondamentalmente, riduce il calore a distanza deve viaggiare dai riscaldatori a canna al nucleo polimerico, potenzialmente migliorando l'efficienza del riscaldamento durante l'avvio o durante la lavorazione dei materiali sensibili alla temperatura.

- Al contrario, il maggiore rapporto superficie-area-volume nella sezione di alimentazione (a causa del diametro maggiore) può anche migliorare la conduzione del calore dalla canna nei pellet polimerici più freddi nel punto di ingresso.

-

Usura ridotta e prestazioni coerenti:

- Le forze di taglio operative inferiori riducono intrinsecamente l'usura abrasiva sui voli a vite e sulla fodera a canna.

- Il mantenimento di tolleranze di gioco più rigorose per periodi più lunghi garantisce un'efficienza di pompaggio costante nella durata della vita della vite. La degradazione delle autorizzazioni nei sistemi paralleli porta ad un aumento delle inefficienze di slittamento e flusso, che richiedono una pressione più elevata (e quindi carico motorio) per mantenere la produzione, aumentando indirettamente l'uso di energia nel tempo.

Quantificazione del potenziale di risparmio energetico: Mentre i risparmi esatti sono altamente dipendenti dall'applicazione (materiale, dettagli di progettazione a vite, requisiti del prodotto), i meccanismi di riduzione dell'energia primari sono chiari:

- Carico del motore inferiore: Le forze di taglio ridotte riducono direttamente la potenza meccanica (KW) necessaria per girare la vite. Casi di studio documentati su vari materiali (tra cui PVC, PO e resine ingegneristiche) spesso riportano riduzioni del carico del motore del 5-15% rispetto ai sistemi paralleli equivalenti.

- Riduzione della domanda di raffreddamento: Riscaldamento a dissipazione viscosa inferiore significa che la temperatura di fusione che esce dalla vite è spesso inferiore e più uniforme. Ciò riduce significativamente la capacità di raffreddamento richiesta nei calibratori a valle, nei serbatoi d'acqua o nei sistemi di raffreddamento ad aria. I risparmi energetici sul lato di raffreddamento possono talvolta superare i risparmi sul motore di trasmissione.

- Potenziale per cicli più brevi: In alcuni profili o applicazioni di tubi, l'eccellente omogeneità della fusione e la stabilità della generazione di pressione dei sistemi conici possono consentire una velocità di linea leggermente aumentata o una riduzione dei tassi di rottami, migliorando l'efficienza energetica complessiva per unità di buon prodotto.

Considerazioni critiche e implementazione: Il raggiungimento di un risparmio energetico ottimale con una canna a vite conica richiede un'attenta attenzione:

- Idoneità del materiale: Excel con i materiali sensibili al taglio (PVC, alcuni PO, TPE, biopolimeri) ma possono essere meno ottimali per i polimeri di viscosità molto elevata che richiedono una miscelazione di taglio intensa.

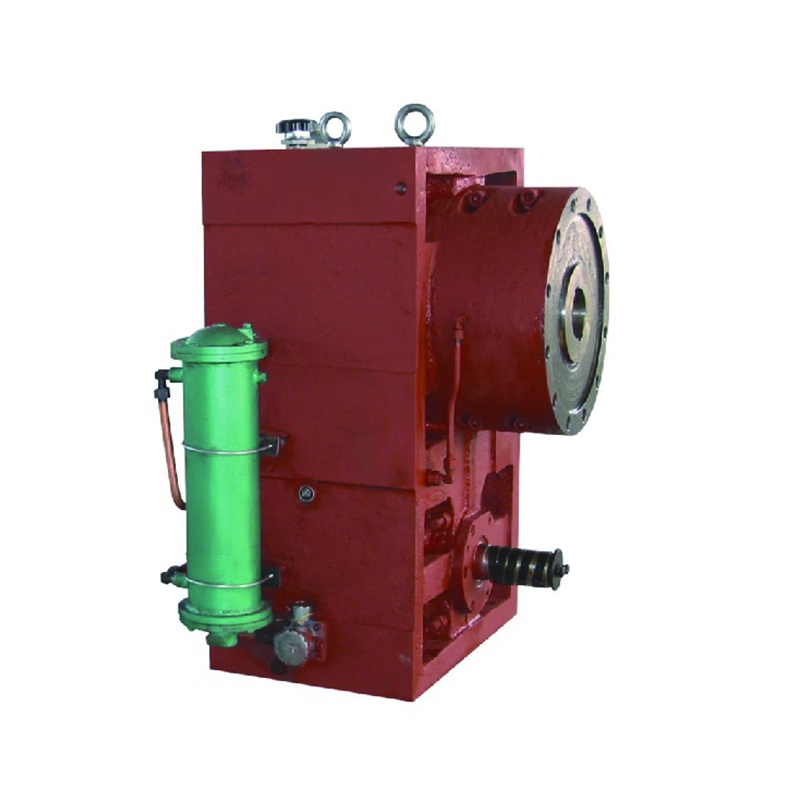

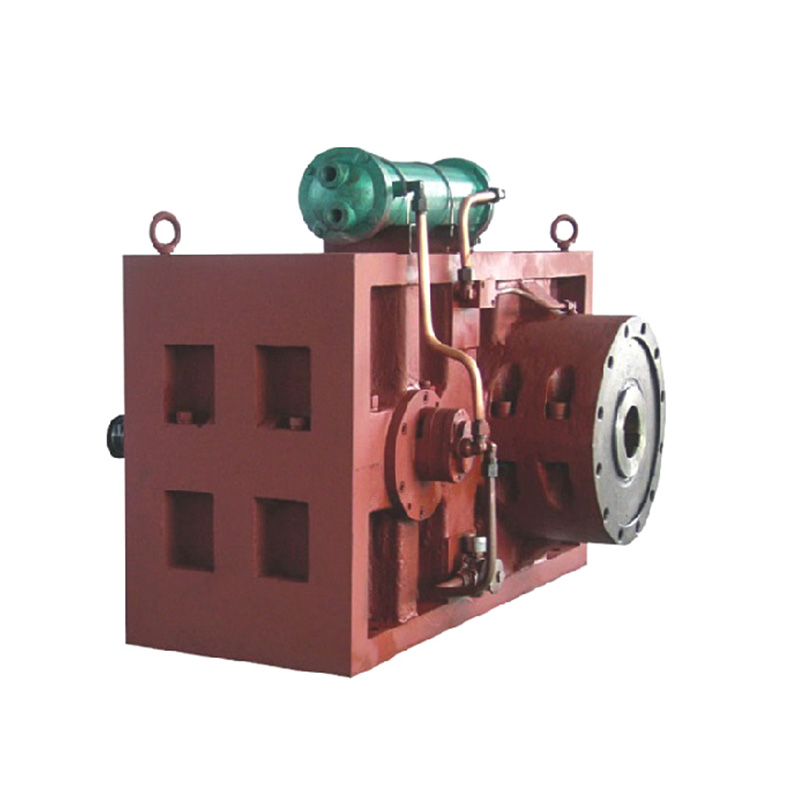

- Synergy Design a vite: La canna conica deve essere abbinata a una vite conica ingegnerizzata con precisione. Fattori come l'angolo conico, la progettazione del volo ed elementi di miscelazione sono fondamentali per le prestazioni e l'efficienza.

- Impostazioni del processo ottimizzate: I profili di temperatura del barile necessitano di una regolazione rispetto ai sistemi paralleli per sfruttare efficacemente le diverse caratteristiche di fusione.

- Feed Hopper Design: L'apertura di alimentazione più ampia richiede un design della tramoggia specializzato per garantire un'alimentazione costante di materiale senza colmare.

- Investimento iniziale: I sistemi conici in genere comportano un costo iniziale più elevato rispetto ai barili paralleli standard. Il risparmio energetico deve essere calcolato rispetto a questo investimento per un periodo di rimborso realistico.

I sistemi di barili a vite conici offrono un percorso dimostrabile per ridurre il consumo di energia nei processi di estrusione, in particolare per i materiali sensibili al taglio. I vantaggi del nucleo si trovano in un taglio meccanico significativamente ridotto (abbassamento diretto del carico del motore) e un riscaldamento viscoso inferiore (riducendo la domanda di energia di raffreddamento). Sebbene non sia una soluzione universale per ogni applicazione o polimero, il design intrinseco promuove l'elaborazione delicata e l'efficienza termica migliorata.