In un momento in cui l'industria manifatturiera sta perseguendo una trasformazione verde, il problema degli sprechi materiali fino al 15% -30% nei processi di plastificazione come lo stampaggio a iniezione e l'estrusione ha sempre afflitto le aziende. Negli ultimi anni, una soluzione tecnica chiamata Canna a vite conica ha attirato l'attenzione nei campi di parti automobilistiche, materiali di imballaggio e componenti elettronici. I dati mostrano che le linee di produzione che utilizzano questo progetto possono ridurre la perdita di materie prime dell'8%-12%e migliorare l'efficienza energetica di oltre il 15%. In che modo questo design rivoluzionario raggiunge il miglioramento del risparmio energetico e dell'efficienza?

Analisi dei principi: il vantaggio di "compressione progressiva" della struttura conica

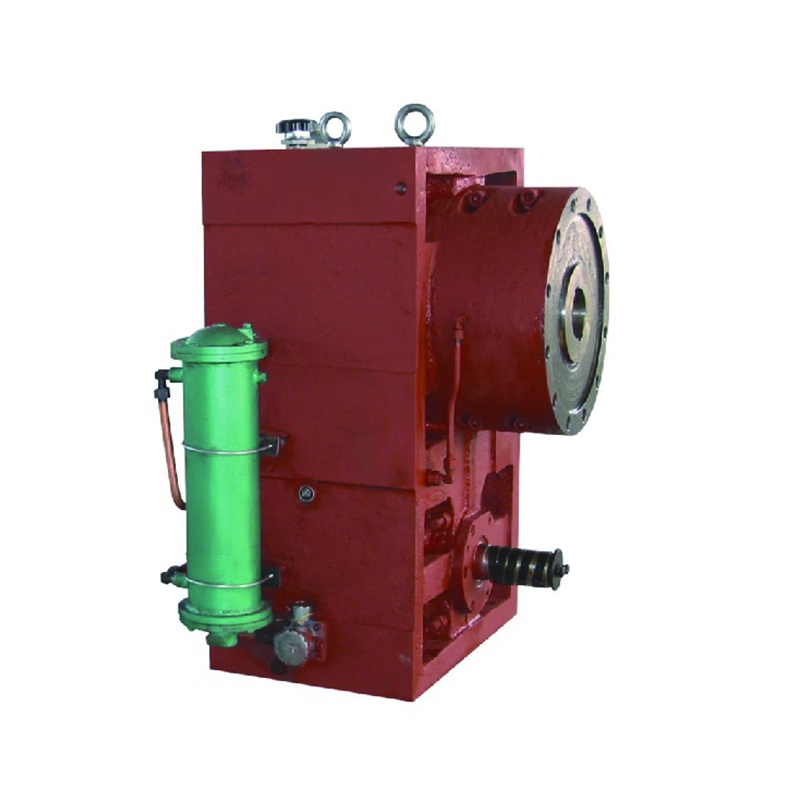

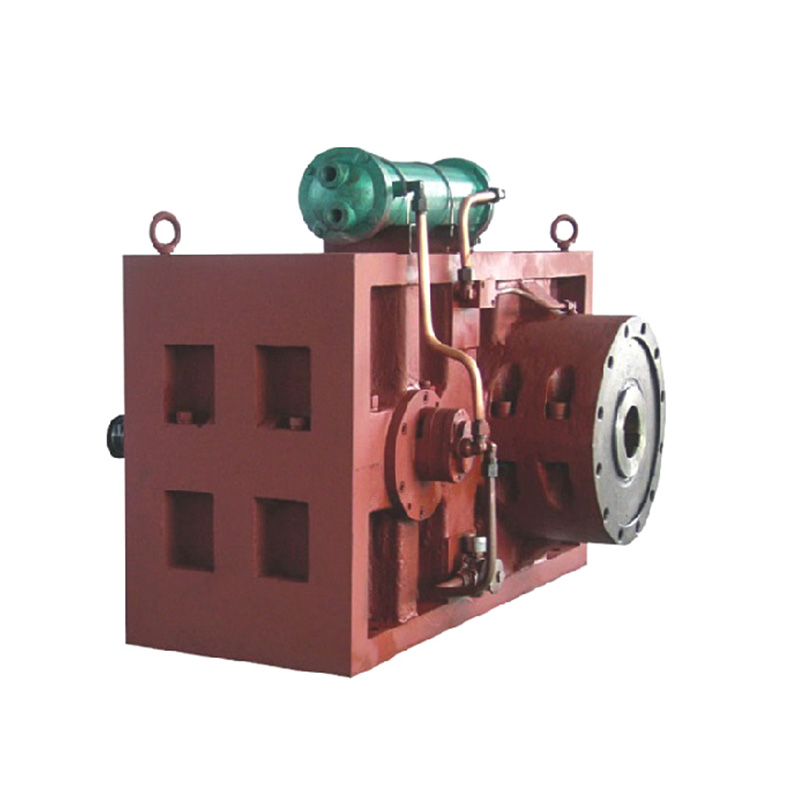

Rispetto alle tradizionali viti parallele, l'innovazione del nucleo delle canne a vite coniche risiede nella loro graduale struttura geometrica (Figura 1). Il diametro della vite diminuisce gradualmente dall'estremità di alimentazione all'estremità di scarico, formando un canale filettatura continuamente ridotto. Questo design ottimizza la movimentazione dei materiali in tre fasi:

Pre-Compressione efficiente: il volume maggiore della sezione di alimentazione consente una rapida inalazione di materie prime granulari, mentre la scanalatura a vite di restringimento gradualmente genera una pressione progressiva durante il processo di trasporto, evitando l'accumulo di materiale o il riflusso causato da una pressurizzazione improvvisa;

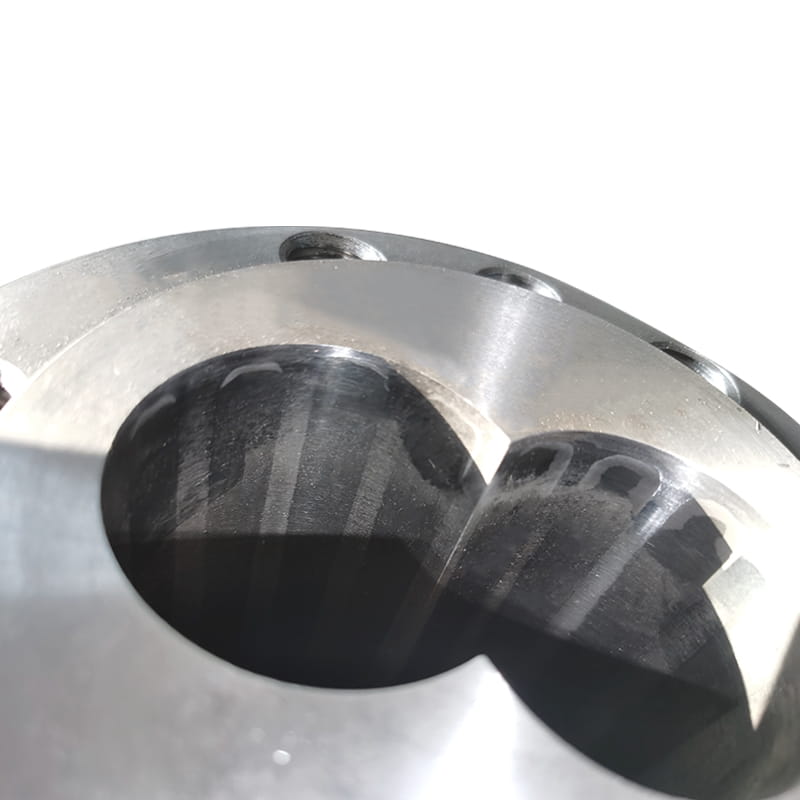

Controllo di taglio preciso: la struttura conica rende più fluido il gradiente della velocità di taglio della sezione di fusione e con la tolleranza precisa del divario della vite (solitamente controllato a 0,05-0,1 mm), può fondere completamente il materiale polimerico e prevenire la degradazione termica causata dal surriscaldamento locale (degradazione termica) - uno dei principali fattori che portano a una generazione di cime;

Effetto di tenuta dinamica: il diametro più piccolo dell'estremità di scarico migliora la tenuta della canna e la vite, riducendo la velocità di reflow di fusione a meno dello 0,5%(le viti parallele sono generalmente del 2%-5%), riducendo significativamente il materiale residuo che non è completamente estruso.

Dati empirici: caso industriale di consumo di energia e riduzione dei rifiuti

Un test comparativo condotto da Kraussmaffei, un produttore di attrezzature di stampaggio di iniezione tedesca, sulla produzione di paraurti per PP per autoveicoli nel 2023, ha mostrato che dopo aver utilizzato una canna a vite conica, la perdita di materie prime per tonnellata di prodotto è scesa da 43 kg a 36 kg, mentre il consumo di energia unitario è stato ridotto del 18%. Ciò è dovuto a due aspetti dell'ottimizzazione:

Il tempo di permanenza è ridotto del 22%: il rapporto di compressione della vite conica (di solito 3,5-4,5: 1) è superiore a quello della vite parallela (2,5-3: 1), che accelera la trasformazione del materiale dallo stato solido a fuso e riduce il rischio di interruzione della catena molecolare causata dal riscaldamento a lungo termine;

Miglioramento dell'uniformità del fusione: attraverso la simulazione di poliflow ANSYS, è stato scoperto che la deviazione standard (DS) della temperatura di fusione della struttura conica era di 2,3 ° C, che era migliore di 5,1 ° C della vite parallela, il che significa meno punti caldi e difetti di materiale freddo.

Estensione tecnica: compatibile con materiali riciclati e materie plastiche a base biologica

Con il progresso delle politiche di economia circolare, l'industria manifatturiera ha un aumento della domanda di elaborazione di materie plastiche riciclate (RPET, RPP, ecc.). Le lieve caratteristiche di plastificazione della canna a vite conica (la temperatura di picco è ridotta di circa 10-15 ° C) possono ridurre la decomposizione termica delle impurità nel materiale riciclato, in modo che durante l'elaborazione di una miscela contenente materiale riciclato al 30%, la velocità qualificata del prodotto finito è ancora mantenuta a oltre 98% .