Nel mondo della produzione di materie plastiche, scegliere il giusto Pellettatrice di plastica è fondamentale per l’efficienza, la qualità del prodotto e il rapporto costo-efficacia. Tra i sistemi di pellet più popolari ci sono trefoli, anelli d'acqua e sistemi di pellettizzazione subacquei . Ognuno ha caratteristiche, vantaggi e applicazioni ideali unici. Comprendere le differenze può aiutare i produttori a ottimizzare le proprie linee di produzione.

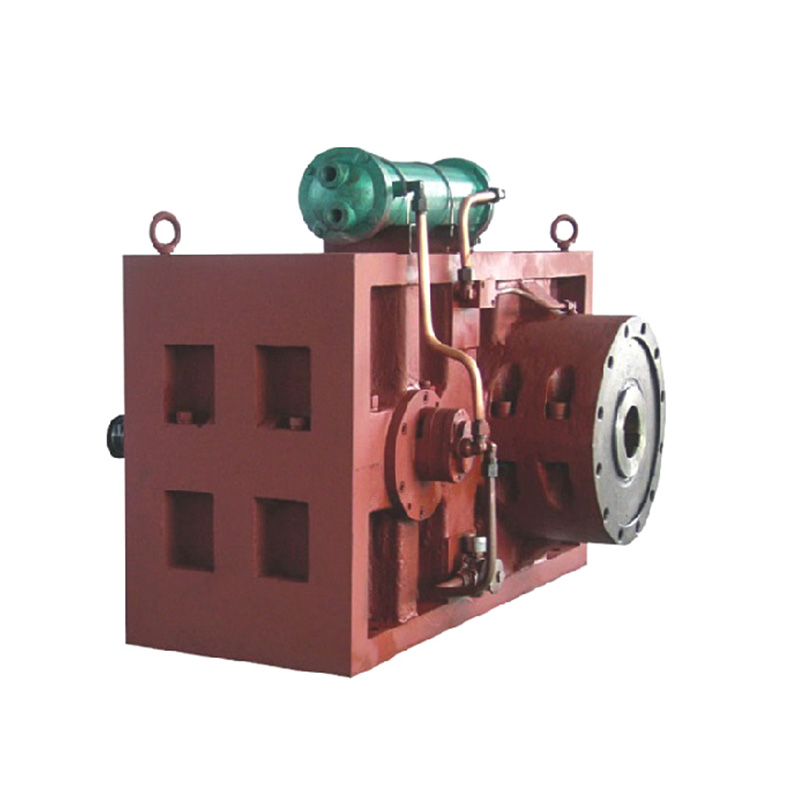

1. Sistema di pellettizzazione del filo

Il sistema di pellettizzazione del filo è uno dei metodi più antichi e più utilizzati per produrre pellet di plastica. In questo sistema, la plastica fusa viene estrusa attraverso una filiera per formare lunghi filamenti, che vengono poi raffreddati in un bagno d'acqua e tagliati in pellet uniformi.

Caratteristiche principali

- Struttura semplice e facile manutenzione

- Adatto per un'ampia gamma di polimeri

- Produce pellet uniformi e di alta qualità

Vantaggi

- Basso costo operativo

- Elevata flessibilità nella produzione

- Ecologico grazie al raffreddamento ad acqua

Limitazioni

- Velocità di uscita limitata rispetto ad altri sistemi

- Richiede un elevato consumo di acqua di raffreddamento

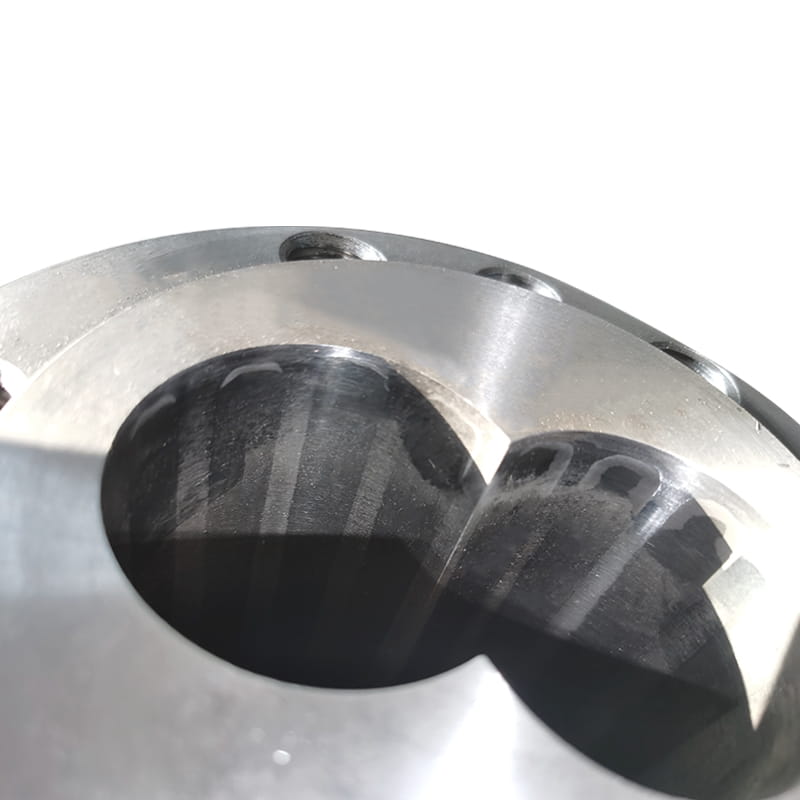

2. Sistema di pellettizzazione ad anello d'acqua

Il sistema di pellettizzazione ad anello d'acqua funziona estrudendo la plastica fusa attraverso una trafila e tagliandola immediatamente in piccole palline con un coltello rotante. I pellet vengono poi raffreddati in un anello d'acqua o in un bagno.

Caratteristiche principali

- Elevata uniformità del pellet

- Ideale per polimeri sensibili al calore

- Efficiente sistema di raffreddamento ad acqua

Vantaggi

- Ridotta degradazione termica dei polimeri

- Polvere e multe minime

- Compatto e facilmente integrabile in linee esistenti

Limitazioni

- Manutenzione moderata richiesta per i coltelli

- Produttività limitata per volumi di produzione molto elevati

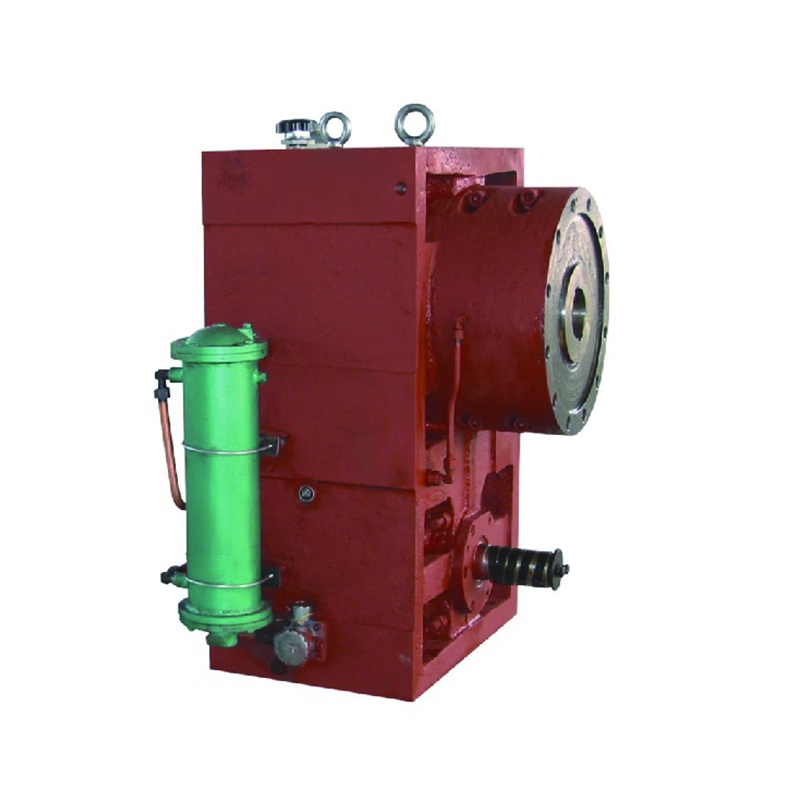

3. Sistema di pellettizzazione subacqueo

Il sistema di pellettizzazione subacqueo estrude la plastica direttamente in un flusso d'acqua, dove viene tagliata da un coltello rotante immediatamente dopo l'uscita. Questo metodo è comunemente utilizzato per la produzione industriale ad alto rendimento.

Caratteristiche principali

- Produzione di pellet ad alta velocità

- Il raffreddamento immediato previene la deformazione

- Adatto per polimeri termicamente sensibili

Vantaggi

- Capacità produttiva molto elevata

- Eccellente forma e uniformità del pellet

- Ridotto stress sulle catene polimeriche

Limitazioni

- Sistema complesso con costo iniziale più elevato

- Manutenzione intensiva, soprattutto per i coltelli subacquei

Tabella comparativa

| Caratteristica | Pellettizzatrice a filo | Pellettizzatrice ad anello d'acqua | Pellettizzatore subacqueo |

|---|---|---|---|

| Velocità di produzione | Medio | Medio | Alto |

| Manutenzione | Basso | Medio | Alto |

| Qualità del pellet | Bene | Molto buono | Eccellente |

| Costo | Basso | Medio | Alto |

| Utilizzo dell'acqua | Alto | Medio | Medio |

Domande frequenti sulle macchine pellettatrici per plastica

Q1: Quale sistema è migliore per la produzione su larga scala?

Il sistema di pellettizzazione subacqueo è ideale per linee industriali ad alta produttività grazie alla sua velocità e alla qualità uniforme del pellet.

Q2: I pellettizzatori ad anello d'acqua possono gestire polimeri sensibili al calore?

Sì, i sistemi ad anello d'acqua sono particolarmente adatti per i polimeri sensibili al calore perché raffreddano i pellet immediatamente dopo il taglio, riducendo la degradazione termica.

Q3: I pellettizzatori a filo sono ancora ampiamente utilizzati?

Assolutamente. I pellettizzatori a filo rimangono popolari grazie alla loro semplicità, ai bassi costi operativi e alla flessibilità in un'ampia gamma di polimeri.

Conclusione

Scegliere il giusto Pellettatrice di plastica dipende dalla scala di produzione, dal tipo di polimero, dal budget e dalla qualità del pellet desiderata. Comprendendo le differenze tra trefoli, anelli d'acqua e sistemi di pellettizzazione subacquei , i produttori possono ottimizzare l'efficienza, ridurre i costi e migliorare la qualità dei loro prodotti in plastica.