Nelle operazioni industriali, la macchina per pelleting in plastica svolge un ruolo fondamentale nella lavorazione dei materiali plastici in pellet uniformi per applicazioni come imballaggi, parti automobilistiche e beni di consumo. Una corretta manutenzione è essenziale per garantire la longevità e l'efficienza di questa attrezzatura.

Introduzione a macchine in pellet di plastica

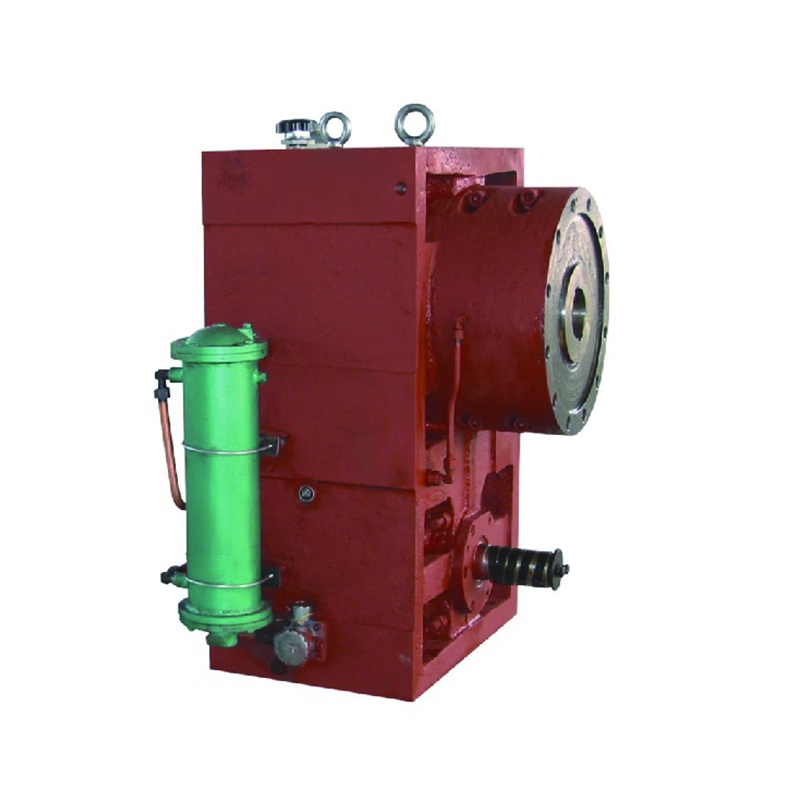

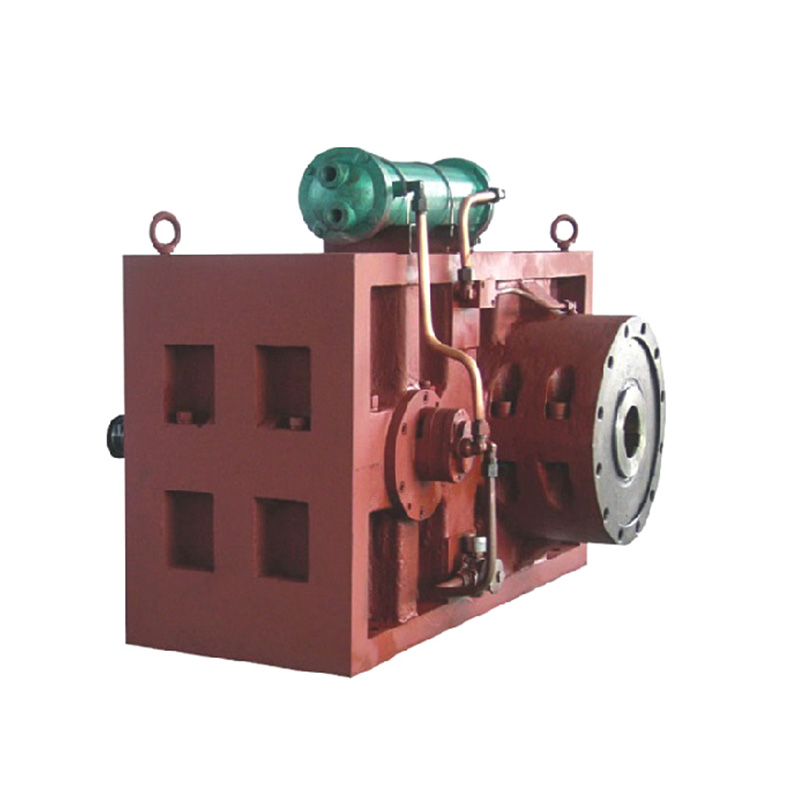

UN Macchina in pellet di plastica è progettato per convertire i rifiuti di plastica o le materie prime in pellet attraverso processi come estrusione, taglio e raffreddamento. Queste macchine sono ampiamente utilizzate nel riciclaggio e nella produzione di industrie per produrre pellet coerenti per ulteriori elaborazioni. La manutenzione regolare non solo estende la durata della vita della macchina, ma minimizza anche i tempi di inattività e i costi operativi.

Tipi di macchine in pellet di plastica

Le macchine in pellet di plastica possono essere classificate in base alla loro progettazione e funzionamento. I tipi più comuni includono:

-

Estrusori a vite singolo: queste macchine usano una singola vite rotante per sciogliere e spingere la plastica attraverso una matrice. Sono adatti per l'elaborazione di termoplastici standard e sono noti per la loro semplicità ed efficacia in termini di costi.

-

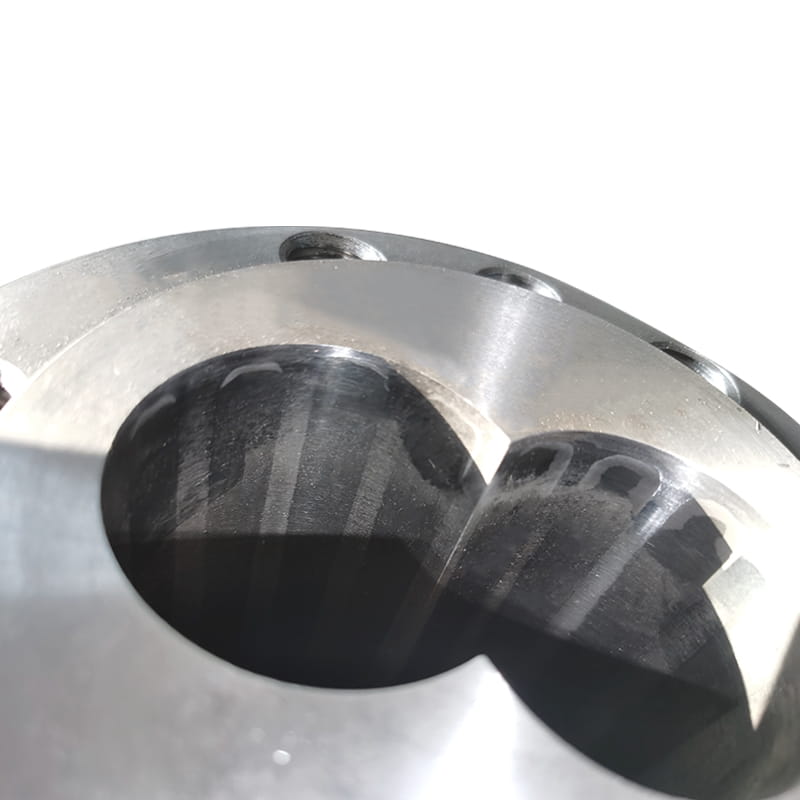

Estrusione a doppia vite: con due viti di intermeshing, queste macchine offrono una migliore miscelazione e sono ideali per compostare la plastica con additivi. Forniscono output più elevati e vengono utilizzati in applicazioni più complesse.

-

Pelletizzatori a filo: questo tipo taglia i fili di plastica estrusi in pellet. Sono spesso accoppiati con estrusori e sono efficienti per la produzione ad alto volume.

-

Pelletizzatori sottomarini: queste macchine tagliano la plastica fusa direttamente in una camera d'acqua, con conseguenti forme di pellet uniforme. Sono comunemente usati per materiali sensibili al calore.

Ogni tipo ha requisiti di manutenzione specifici in base al suo meccanismo e utilizzo.

UNpplications of Plastic Pelleting Machines

Le macchine a pelleting in plastica sono utilizzate in vari settori, tra cui:

-

Riciclaggio: elaborazione dei rifiuti di plastica post-consumo o industriale in pellet riutilizzabili.

-

Packaging: produrre pellet per articoli come bottiglie, film e contenitori.

-

UNutomotive: Manufacturing components from engineered plastics.

-

Costruzione: creazione di pellet per tubi, raccordi e materiali isolanti.

Comprendere queste applicazioni aiuta a personalizzare le routine di manutenzione alle esigenze specifiche di ciascun settore.

Confronto dei tipi di macchine

Quando si seleziona una macchina per pellet di plastica, dovrebbero essere presi in considerazione fattori come l'efficienza, la compatibilità del materiale e le esigenze di manutenzione. Ad esempio:

-

Gli estrusori a vite singolo sono generalmente più facili da mantenere a causa di un minor numero di parti mobili, ma possono avere limitazioni nella lavorazione di materiali complessi.

-

Gli estrusori a doppia vite richiedono controlli più frequenti sull'usura e l'allineamento delle viti ma offrono capacità di miscelazione superiori.

-

I pelletizzatori a filo hanno bisogno di affilatura e pulizia della lama normale per prevenire la contaminazione.

-

I pelletizzatori subacquei richiedono un attento monitoraggio dei sistemi idrici per evitare corrosione e blocchi.

Questo confronto evidenzia l'importanza di abbinare le pratiche di manutenzione al tipo di macchina.

Linee guida di manutenzione per la longevità

Per garantire le prestazioni a lungo termine di una macchina per pellet di plastica, seguire queste fasi di manutenzione basata sull'evidenza:

-

Pulizia regolare: rimuovere la plastica residua e i detriti dalla matrice, viti e meccanismi di taglio dopo ogni operazione. Utilizzare strumenti appropriati per evitare danni. L'accumulo può portare a contaminazione e ridotta efficienza.

-

Lubrificazione: applicare i lubrificanti alle parti in movimento, come cuscinetti e ingranaggi, come specificato dal produttore. L'eccessiva lubrificazione dovrebbe essere evitata per evitare di attrarre polvere e particelle.

-

Ispezione e calibrazione: controlla periodicamente componenti come viti, pale e riscaldatori per usura o disallineamento. La calibrazione garantisce dimensioni e qualità del pellet coerenti.

-

Controllo della temperatura: monitorare e mantenere temperature operative ottimali per prevenire il degrado del materiale o lo stress della macchina. Le termocoppie e i sistemi di raffreddamento devono essere ispezionati regolarmente.

-

Controlli del sistema elettrico: verificare che i motori, i sensori e i pannelli di controllo funzionino correttamente. Affrontare prontamente eventuali problemi elettrici per evitare rischi per la sicurezza.

-

Programma di manutenzione preventiva: implementare una routine in base alle ore di utilizzo o ai cicli di produzione. Ispezioni e riparazioni dei documenti per la tracciabilità.

Queste pratiche derivano dagli standard del settore e aiutano a ridurre il rischio di fallimenti inaspettati.

Domande frequenti (FAQ)

D: Con che frequenza dovrebbe essere pulita una macchina per pellet di plastica?

UN: Cleaning frequency depends on usage intensity. For continuous operation, daily cleaning is recommended. In intermittent use, clean after each batch to prevent residue hardening.

D: Quali sono i segni comuni di usura in una macchina per pellet di plastica?

UN: Indicators include inconsistent pellet size, unusual noises, increased energy consumption, and visible damage to screws or blades. Regular inspections can detect these early.

D: La manutenzione può prolungare la durata di una vecchia macchina per pellet di plastica?

UN: Yes, consistent maintenance can improve the performance and longevity of older machines by addressing wear and preventing major breakdowns.

D: Esistono precauzioni di sicurezza specifiche durante la manutenzione?

UN: Always disconnect power before servicing. Use personal protective equipment and follow lockout-tagout procedures to ensure safety.

Il mantenimento di una macchina per pellet di plastica è un processo sistematico che prevede la comprensione del suo tipo, delle applicazioni e delle esigenze operative. Aderendo a regolari routine di pulizia, lubrificazione e ispezione, gli operatori possono migliorare la durata e l'efficienza della macchina. Questo approccio supporta operazioni sostenibili e riduce i costi a lungo termine, rendendolo un aspetto critico della gestione industriale.