In un momento in cui l'industria manifatturiera continua a perseguire la riduzione dei costi e il miglioramento dell'efficienza, il campo dello stampaggio a iniezione ha inaugurato una svolta innovativa tecnologica: il sistema di estrusione che utilizza Canna a vite conica sta diventando al centro del settore. Questo design ha raggiunto un miglioramento del salto per l'efficienza di stampaggio iniezione attraverso l'innovazione strutturale, offrendo significativi vantaggi competitivi ai produttori di prodotti in plastica.

1. L'innovazione strutturale si rompe attraverso i colli di bottiglia tradizionali

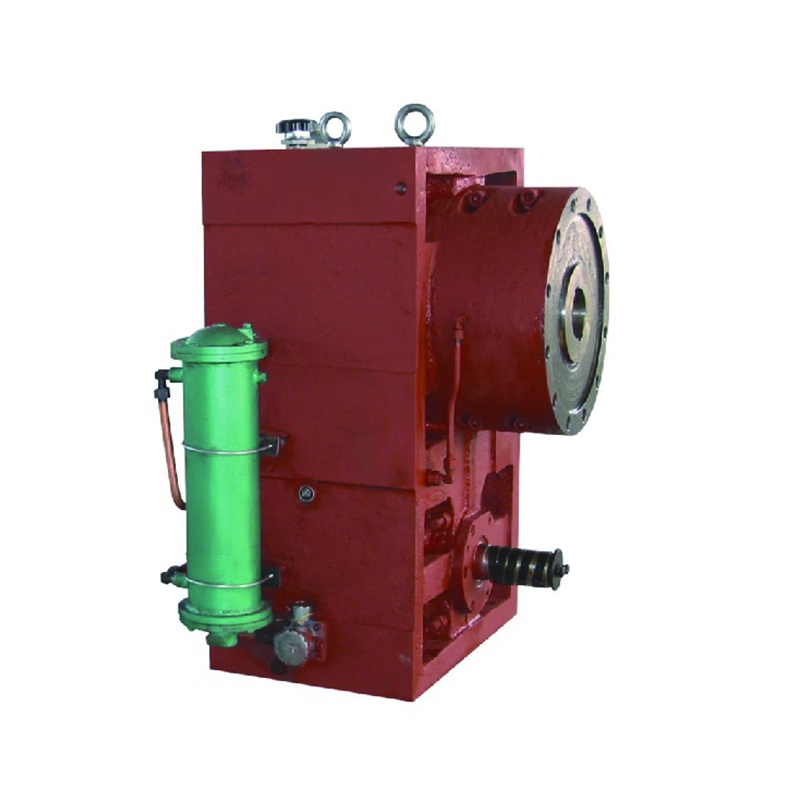

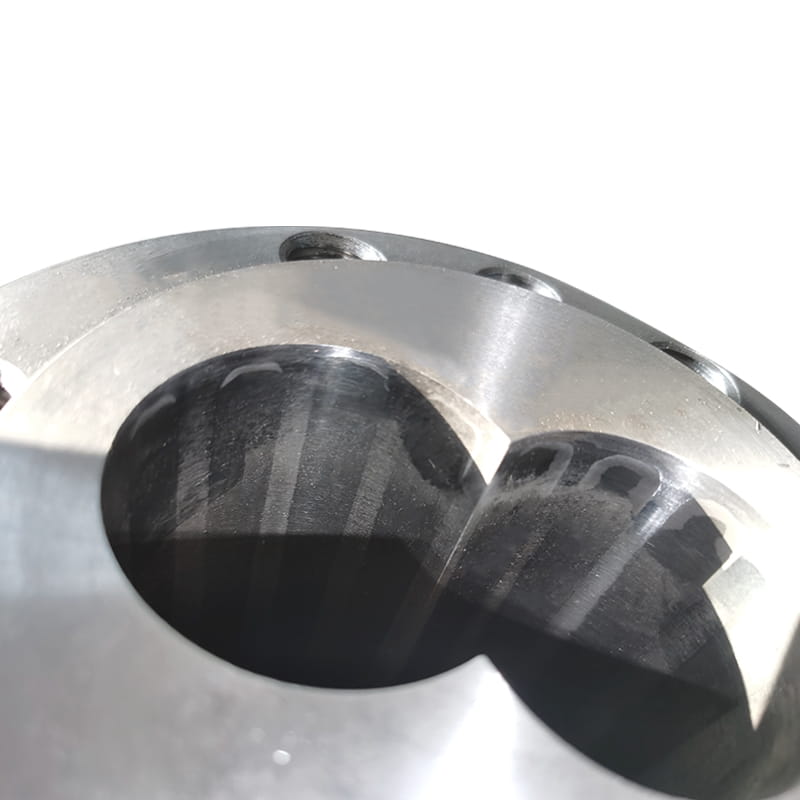

La canna a vite conica adotta un design a gradiente affusolato unico, che è in netto contrasto con la tradizionale struttura a vite parallele. La profondità della sua scanalatura a spirale diminuisce in modo non lineare lungo il materiale che trasmette la direzione e con il rapporto di compressione calcolato accuratamente (di solito da 2,5: 1 a 3,5: 1), durante il processo di plastificazione si forma un gradiente di pressione progressiva. Questo design offre tre vantaggi principali:

L'efficienza di fusione è migliorata di oltre il 40%e la produzione per unità è significativamente aumentata

Il consumo di energia è ridotto del 20-30%, soddisfacendo gli standard di produzione verdi

Lo stress termomeccanico è ridotto del 50%, estendendo la durata dell'attrezzatura

2. Vantaggi termodinamici creano scoperte di qualità

Le caratteristiche dinamiche di compressione della struttura conica consentono al materiale di ottenere una distribuzione del campo di temperatura più uniforme durante il processo di trasporto. I dati sperimentali mostrano che il valore di sollecitazione residua interna dei prodotti prodotti dalla canna a vite conica è ridotto a 1/3 di quello dei processi tradizionali e la stabilità dimensionale è migliorata di 2 livelli. Soprattutto nello scenario di elaborazione delle materie plastiche ingegneristiche, la fluttuazione della temperatura di fusione di materiali come sbirciatina, PC/ABS può essere controllata entro ± 1,5 ℃.

3. Il potenziale per l'aggiornamento intelligente è evidenziato

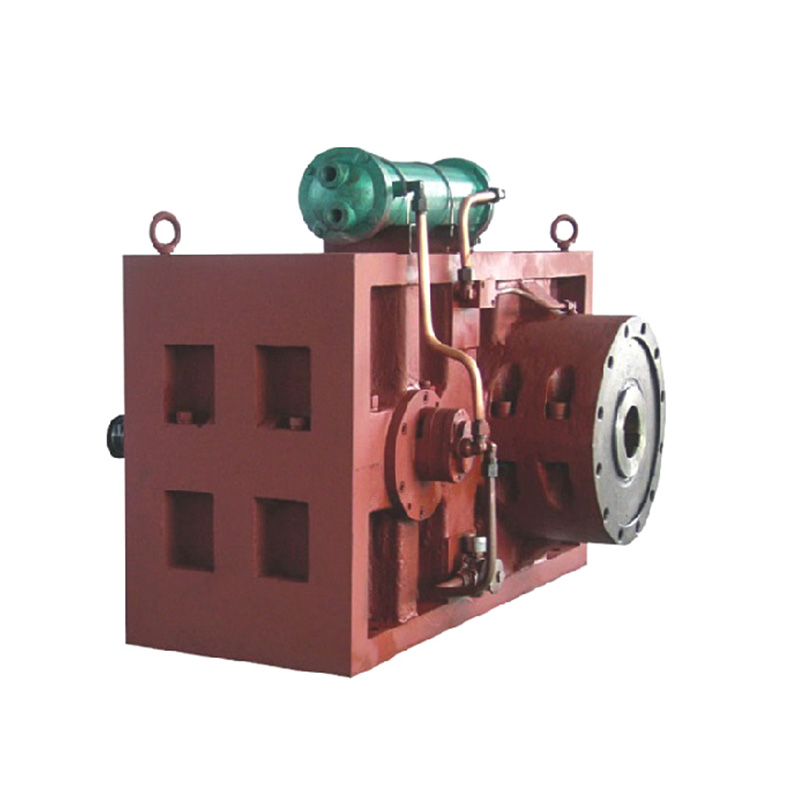

Con la penetrazione della tecnologia dell'industria 4.0, la canna a vite conica ha mostrato un'eccellente adattabilità del processo:

Il numero di punti del sensore di pressione integrato è aumentato del 300%, realizzando il monitoraggio della plasticalizzazione in tempo reale

La connessione senza soluzione di continuità con il sistema MES e il tempo di risposta di auto-ottimizzazione dei parametri di processo è stato ridotto a 0,8 secondi

Supportare la modellazione gemella digitale, il nuovo ciclo di adattamento della stampo è stato compresso del 60%

4. Prospettive per l'applicazione del settore

Attualmente, questa tecnologia è stata applicata con successo a campi di produzione di fascia alta come parti di precisione automobilistica, imballaggi di livello medico e dispositivi ottici. I dati misurati di un fornitore di parti automobilistiche internazionali mostrano che in base alla premessa di mantenimento della stessa precisione del prodotto, la capacità di produzione giornaliera di una singola macchina è aumentata a 42 stampi dopo l'uso della canna a vite conica e il tasso di perdita di materie prime è sceso allo 0,6%, raggiungendo il livello leader del settore.