Nei campi di estrusione di plastica, granulazione e produzione di tubi, Canna a vite conica è ampiamente utilizzato a causa della sua uscita elevata e delle prestazioni di plastificazione stabili, ma il problema del blocco del materiale spesso porta a chiusura, aumento del consumo di energia e persino danni alle attrezzature.

Causa del blocco: analisi approfondita dalle caratteristiche del materiale alla progettazione delle attrezzature

Il blocco del materiale è generalmente causato da tre fattori:

Caratteristiche del materiale: elevata viscosità (come PVC), umidità eccessiva o impurità (come materiali riciclati che non sono completamente essiccati) sono facili da aderire e agglomerati nel gap della vite;

Difetti di progettazione dell'attrezzatura: rapporto di compressione a vite irragionevole, rugosità della parete interna della canna scadente (RA > 0,4 μm) o accuratezza del sistema di controllo della temperatura insufficiente, con conseguente fusione locale irregolare;

Mismatch dei parametri di processo: la velocità e la velocità di alimentazione non sono coordinate e l'accumulo di calore a taglio provoca degradazione e carbonizzazione del materiale.

Prendendo l'elaborazione in PVC come esempio, quando l'umidità del materiale è > 0,05%, la vaporizzazione idrica è facile da formare bolle nella sezione di scarico del barilotto, aggravando l'accumulo di materiale.

Soluzione principale: ottimizzazione del processo e aggiornamento delle apparecchiature in parallelo

1. Design mirato di vite e canna

Ottimizzazione del rapporto di compressione del passaggio: per materiali altamente riempiti (come WPC con oltre il 30% di carbonato di calcio), viene adottato un progetto di compressione progressiva per evitare la ritenzione dei materiali causati da improvvise variazioni di pressione. Ad esempio, il tradizionale rapporto di compressione 3: 1 viene regolato su un 1,5 → 2,5 → 3,5 a più stadi, che riduce significativamente il rischio di colmare.

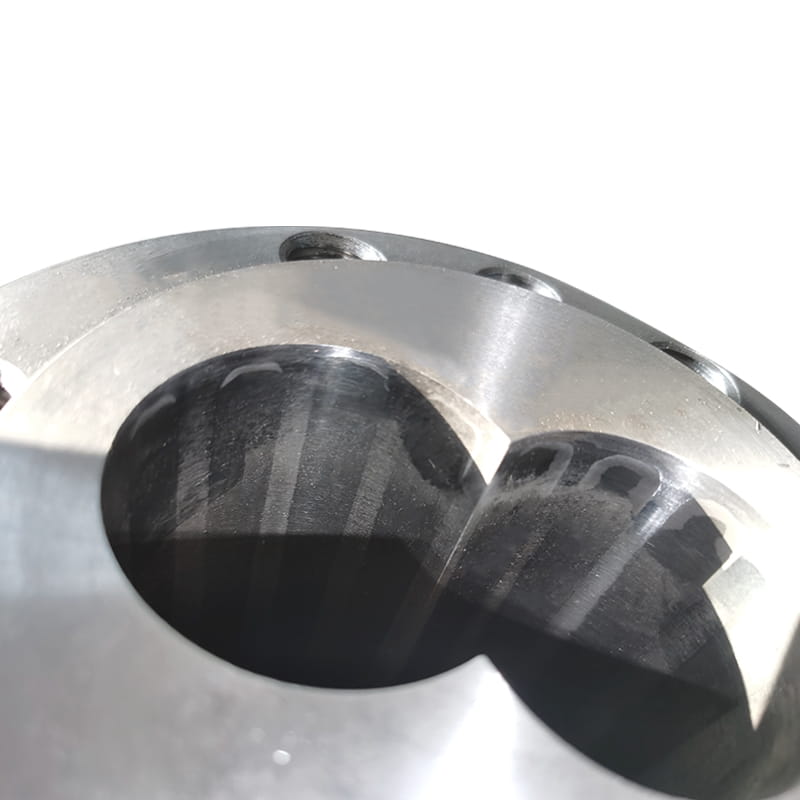

Trattamento della superficie bimetallica: la parete interna della canna viene lanciata centrifughe con lega a base di ferro (durezza HRC62-66) e la superficie della vite viene spruzzata con carburo di tungsteno (spessore ≥2 mm) per ridurre l'adesione e migliorare la resistenza all'usura, che è idoneo per materiali rinforzati in fibra di vetro.

2. Sensimento intelligente e controllo automatico

Interruttore a livello di paletta integrato: installare i sensori nelle posizioni chiave della canna per monitorare lo stato del flusso dei materiali in tempo reale. Quando l'altezza di impilamento innesca la soglia, il motore di vibrazione viene avviato automaticamente o la velocità di alimentazione viene regolata per evitare il peggioramento del blocco.

Aggiornamento del sistema di controllo della temperatura: l'algoritmo PID viene utilizzato per regolare dinamicamente la potenza dell'anello di riscaldamento per garantire che la fluttuazione della temperatura della canna sia ≤ ± 1,5 ° C, evitando la carbonizzazione e l'adesione delle pareti causate dal surriscaldamento locale.

3. Pretrattamento del materiale e corrispondenza dei parametri di processo

Controllo dell'umidità: aggiungendo una tramoggia di asciugatura alla sezione di alimentazione della vite gemella, l'umidità del materiale viene stabilizzata al di sotto dello 0,02%;

Screening delle dimensioni delle particelle: il materiale riciclato viene classificato e schiacciato per garantire che la distribuzione delle dimensioni delle particelle sia concentrata nell'intervallo di 2-4 mm per ridurre l'agglomerato di polvere fine.

Strategia di manutenzione: la prevenzione è migliore della bonifica

Manutenzione regolare di pulizia e rivestimento: utilizzare materiali di pulizia speciali (come il composto di spurgo a base di PP) per pulire la canna ogni 500 ore di funzionamento e controllare l'integrità dello strato di nitriding (profondità ≥0,5 mm);

Breaking arco assistito da vibrazioni: installare un vibratore della turbina ad alta frequenza (frequenza 20-60Hz) nella porta di alimentazione per distruggere la struttura di impilamento arcuata del materiale e migliorare la fluidità;

Funzionamento e manutenzione basati sui dati: parametri operativi delle apparecchiature record (come fluttuazioni di coppia e tendenze del consumo di energia) attraverso la piattaforma Internet of Things, prevedere i rischi di blocco e generare report di ottimizzazione.3

Novità del settore

Casa / Notizia / Novità del settore / Come risolvere efficacemente il problema del blocco del materiale nell'uso della canna a vite conica?

Categorie di prodotti

Come risolvere efficacemente il problema del blocco del materiale nell'uso della canna a vite conica?

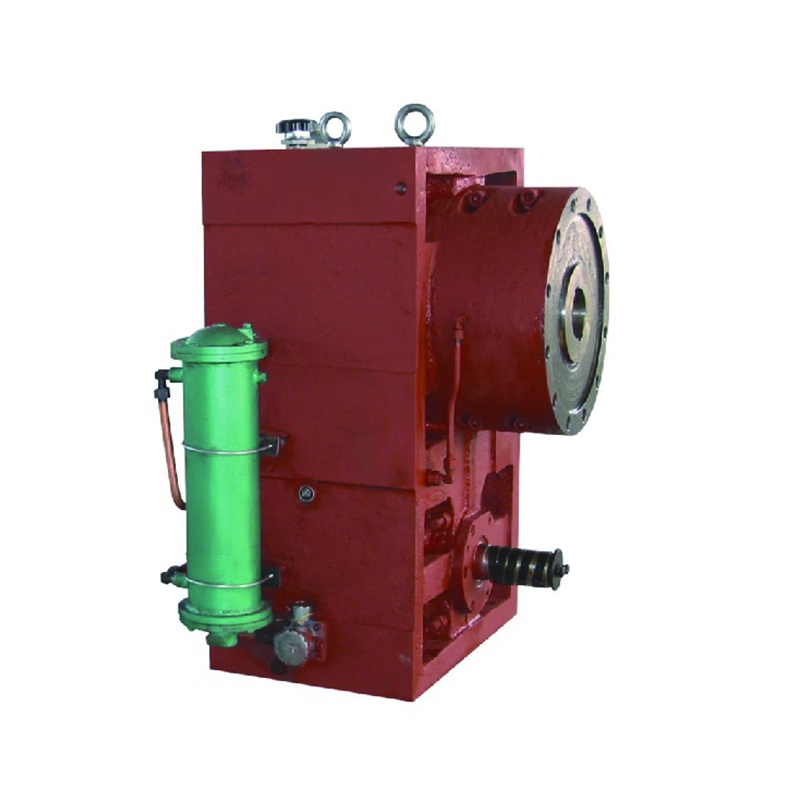

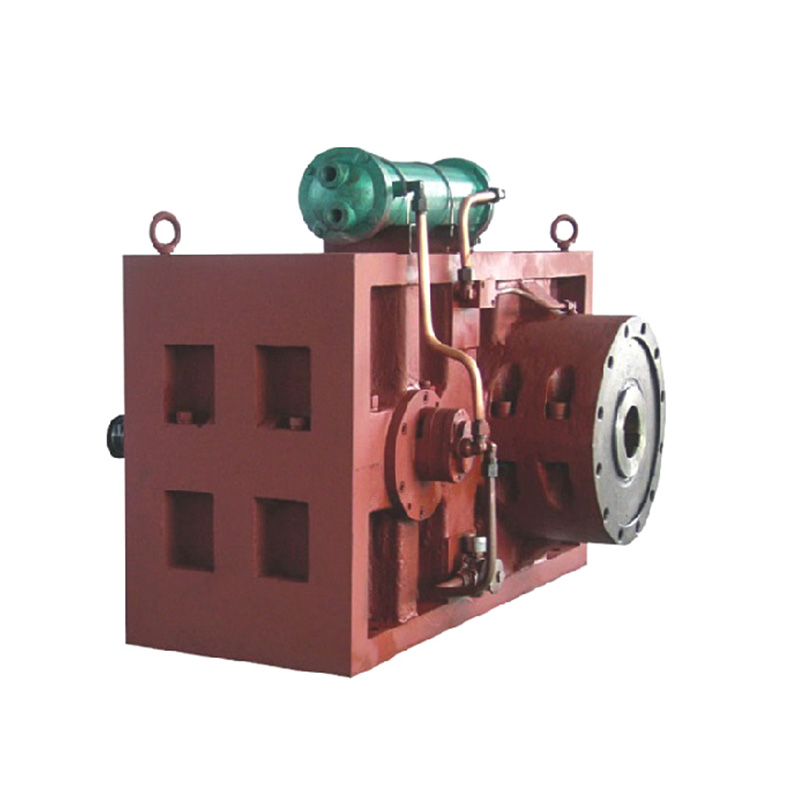

Prodotti consigliati

CONTATTACI E RICHIEDI UN PREVENTIVO

PRIORITÀ DI CONOSCERE I NOSTRI NUOVI PRODOTTI

PRIORITÀ DI CONOSCERE I NOSTRI NUOVI PRODOTTI

INFORMAZIONI DI CONTATTO

- Telefono/Wechat/WhatsApp: +86-151 6809 5988

-

E-mail:

[email protected]

[email protected] - indirizzo web: www.dowell-machinery.com www.dowell-machinery.net

- Aggiungere: N. 101-2, Free Trade North 1st Road, parco industriale ad alta tecnologia, distretto di Dinghai, città di Zhoushan, Provincia di Zhejiang, Repubblica Popolare Cinese

Diritto d'autore©2023 Zhejiang Dowell Machinery Co.,Ltd. Tutti i diritti riservati. Produttori di macchinari per l'estrusione di plastica Fornitori di cilindri a vite in plastica