IL NOSTRO ONORE

Conoscenza del settore

Come funzionano le specifiche di cilindro a vite per macchine di estrusione impatto sull’efficienza della lavorazione dei materiali?

Le prestazioni delle macchine di estrusione dipendono in larga misura dalle specifiche delle configurazioni del cilindro della vite, che incidono sull'efficienza di lavorazione del materiale in vari modi:

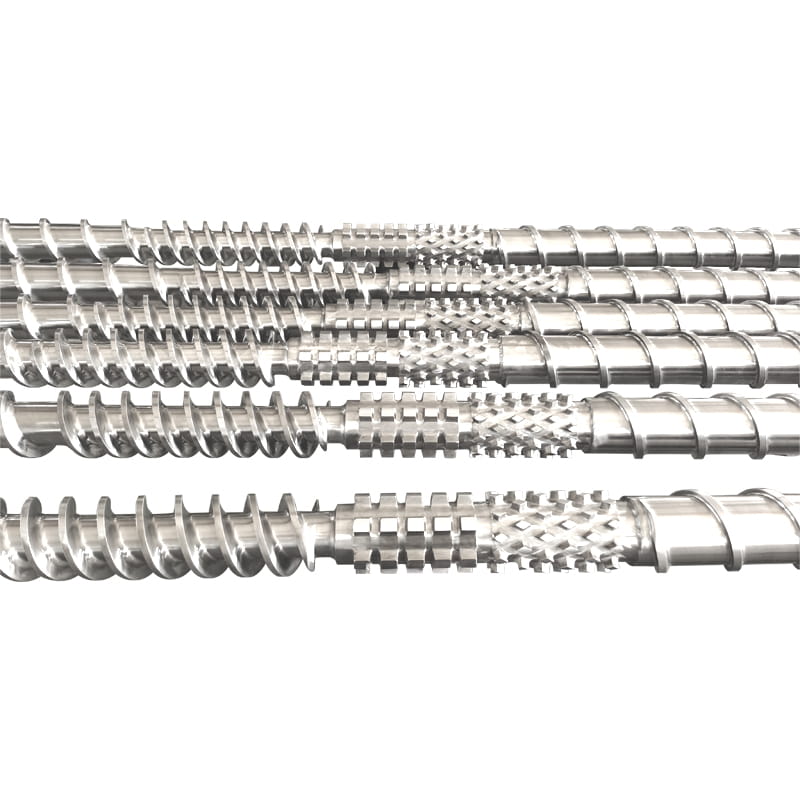

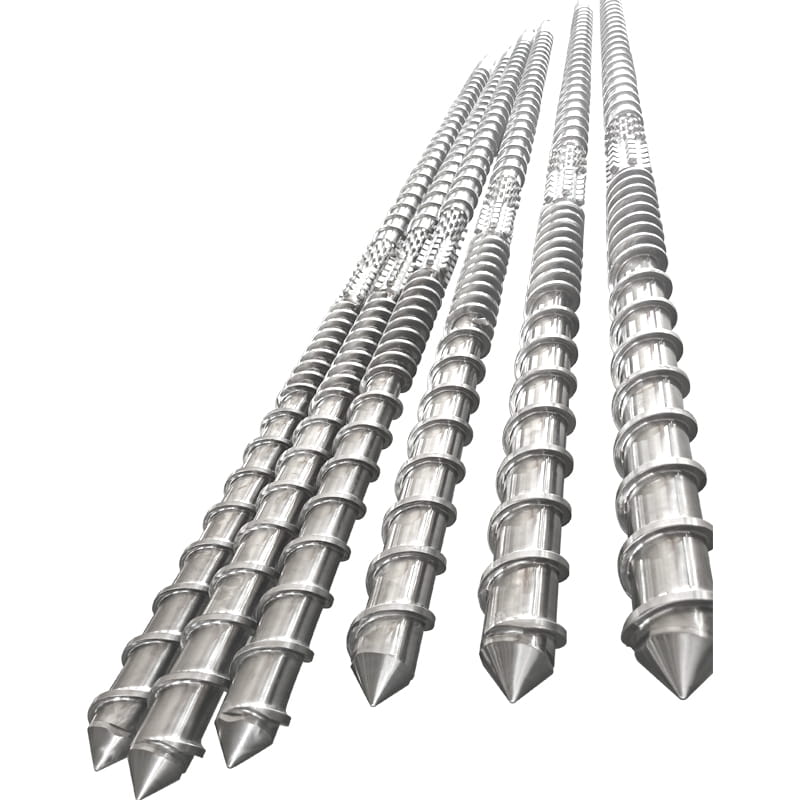

Configurazione della vite: la geometria della vite, che comprende aspetti quali profondità di volo, passo e geometria del canale, determina l'efficacia con cui il materiale viene trasportato, compresso, fuso e miscelato. Le viti ben progettate garantiscono un flusso di materiale costante e un'omogeneità, riducendo così le interruzioni della lavorazione e migliorando la produttività.

Dimensioni del cilindro: sia la lunghezza che il diametro del cilindro influenzano il tempo di residenza, il trasferimento di calore e la compressione del materiale. I fusti di dimensioni adeguate facilitano un'adeguata fusione e miscelazione del materiale, prevenendo il surriscaldamento o il degrado. Le dimensioni ottimali del cilindro contribuiscono a uniformare la qualità della fusione e l'efficienza complessiva della lavorazione.

Scelta dei materiali e rivestimenti: la selezione dei materiali per la vite e il cilindro, insieme ai potenziali rivestimenti, influisce sulla resistenza all'usura, alla corrosione e alla conduttività termica. Materiali e rivestimenti di alta qualità migliorano la longevità, riducono al minimo le perdite per attrito e sostengono prestazioni costanti, migliorando in definitiva l'efficienza della lavorazione.

Ottimizzazione del rapporto di compressione: il rapporto di compressione, una misura della profondità del canale della zona di alimentazione rispetto alla profondità del canale della zona di dosaggio, regola la compressione del materiale e l'intensità della fusione. La regolazione fine del rapporto di compressione garantisce un'efficiente plastificazione e omogeneizzazione del materiale, massimizzando la produttività e minimizzando il consumo di energia.

Controllo della velocità e della coppia della vite: la velocità e la coppia di rotazione influenzano in modo significativo le velocità di trasporto, fusione e miscelazione del materiale. La regolazione della velocità e della coppia della vite ottimizza i parametri di lavorazione, bilanciando i requisiti di produttività con l'efficienza energetica e garantendo la coerenza della qualità del prodotto.

Gestione precisa della temperatura: il mantenimento della temperatura uniforme all'interno del cilindro è essenziale per preservare la viscosità del materiale e le proprietà di flusso desiderate. Efficaci sistemi di riscaldamento e raffreddamento garantiscono una distribuzione uniforme della temperatura, proteggendo dal surriscaldamento o dal surriscaldamento del materiale e rafforzando l'efficienza della lavorazione.

Pressione di fusione e dinamica del flusso: le caratteristiche di pressione e flusso di fusione influiscono direttamente sulla qualità dell'estruso e sulla stabilità della lavorazione. Le configurazioni del cilindro della vite attentamente specificate riducono al minimo le irregolarità del flusso, i picchi e le fratture da fusione, aumentando così l'efficienza complessiva della lavorazione.

Capacità di miscelazione migliorate: le specifiche delle configurazioni del cilindro della vite influenzano la miscelazione e la dispersione del materiale durante l'estrusione, soprattutto nelle applicazioni che coinvolgono additivi o coloranti. Una migliore miscelazione favorisce una distribuzione uniforme degli additivi e una migliore consistenza del prodotto, aumentando sia l'efficienza della lavorazione che la qualità del prodotto.

In sintesi, le specifiche del cilindro della vite per le macchine di estrusione influenzano in modo significativo l'efficienza di lavorazione del materiale. Ottimizzando il design della vite, le dimensioni del cilindro, la selezione del materiale, il rapporto di compressione, la velocità della vite, il controllo della temperatura e le capacità di miscelazione, i processi di estrusione possono essere perfezionati per la massima produttività, efficienza energetica e qualità del prodotto.

Le prestazioni delle macchine di estrusione dipendono in larga misura dalle specifiche delle configurazioni del cilindro della vite, che incidono sull'efficienza di lavorazione del materiale in vari modi:

Configurazione della vite: la geometria della vite, che comprende aspetti quali profondità di volo, passo e geometria del canale, determina l'efficacia con cui il materiale viene trasportato, compresso, fuso e miscelato. Le viti ben progettate garantiscono un flusso di materiale costante e un'omogeneità, riducendo così le interruzioni della lavorazione e migliorando la produttività.

Dimensioni del cilindro: sia la lunghezza che il diametro del cilindro influenzano il tempo di residenza, il trasferimento di calore e la compressione del materiale. I fusti di dimensioni adeguate facilitano un'adeguata fusione e miscelazione del materiale, prevenendo il surriscaldamento o il degrado. Le dimensioni ottimali del cilindro contribuiscono a uniformare la qualità della fusione e l'efficienza complessiva della lavorazione.

Scelta dei materiali e rivestimenti: la selezione dei materiali per la vite e il cilindro, insieme ai potenziali rivestimenti, influisce sulla resistenza all'usura, alla corrosione e alla conduttività termica. Materiali e rivestimenti di alta qualità migliorano la longevità, riducono al minimo le perdite per attrito e sostengono prestazioni costanti, migliorando in definitiva l'efficienza della lavorazione.

Ottimizzazione del rapporto di compressione: il rapporto di compressione, una misura della profondità del canale della zona di alimentazione rispetto alla profondità del canale della zona di dosaggio, regola la compressione del materiale e l'intensità della fusione. La regolazione fine del rapporto di compressione garantisce un'efficiente plastificazione e omogeneizzazione del materiale, massimizzando la produttività e minimizzando il consumo di energia.

Controllo della velocità e della coppia della vite: la velocità e la coppia di rotazione influenzano in modo significativo le velocità di trasporto, fusione e miscelazione del materiale. La regolazione della velocità e della coppia della vite ottimizza i parametri di lavorazione, bilanciando i requisiti di produttività con l'efficienza energetica e garantendo la coerenza della qualità del prodotto.

Gestione precisa della temperatura: il mantenimento della temperatura uniforme all'interno del cilindro è essenziale per preservare la viscosità del materiale e le proprietà di flusso desiderate. Efficaci sistemi di riscaldamento e raffreddamento garantiscono una distribuzione uniforme della temperatura, proteggendo dal surriscaldamento o dal surriscaldamento del materiale e rafforzando l'efficienza della lavorazione.

Pressione di fusione e dinamica del flusso: le caratteristiche di pressione e flusso di fusione influiscono direttamente sulla qualità dell'estruso e sulla stabilità della lavorazione. Le configurazioni del cilindro della vite attentamente specificate riducono al minimo le irregolarità del flusso, i picchi e le fratture da fusione, aumentando così l'efficienza complessiva della lavorazione.

Capacità di miscelazione migliorate: le specifiche delle configurazioni del cilindro della vite influenzano la miscelazione e la dispersione del materiale durante l'estrusione, soprattutto nelle applicazioni che coinvolgono additivi o coloranti. Una migliore miscelazione favorisce una distribuzione uniforme degli additivi e una migliore consistenza del prodotto, aumentando sia l'efficienza della lavorazione che la qualità del prodotto.

In sintesi, le specifiche del cilindro della vite per le macchine di estrusione influenzano in modo significativo l'efficienza di lavorazione del materiale. Ottimizzando il design della vite, le dimensioni del cilindro, la selezione del materiale, il rapporto di compressione, la velocità della vite, il controllo della temperatura e le capacità di miscelazione, i processi di estrusione possono essere perfezionati per la massima produttività, efficienza energetica e qualità del prodotto.